5 minuto leído

Usos de los Metales: Tipos, Clasificaciones y Aplicaciones

Los metales se encuentran entre los materiales más importantes y utilizados por la humanidad.Desde la prehistoria hasta la Industria 4.0, han...

2 minuto leído

![]() Weerg staff

:

jul 23, 2020

Weerg staff

:

jul 23, 2020

Elegir la aleación de aluminio correcta es una de las decisiones más importantes en mecanizado CNC, diseño mecánico y aplicaciones arquitectónicas. La gran variedad disponible (series 1xxx, 2xxx, 5xxx, 6xxx, 7xxx) puede crear confusión. Esta guía práctica actualizada a 2025 te ayudará a elegir según propiedades, procesos y aplicaciones.

Las aleaciones de aluminio son materiales metálicos compuestos por aluminio puro combinado con pequeñas cantidades de otros elementos (magnesio, silicio, cobre, zinc, manganeso), que mejoran su resistencia mecánica, soldabilidad, maquinabilidad y resistencia a la corrosión.

Estas aleaciones están clasificadas en series numéricas (1xxx, 2xxx, 5xxx, 6xxx, 7xxx), cada una con características específicas. Así, el aluminio, manteniendo su ligereza natural, se convierte en uno de los materiales más versátiles y adaptables en la ingeniería moderna.

Excelente facilidad de conformado: 1100, 3003

Buena facilidad de conformado: 2011, 2024, 5052, 6061, 6063

Limitada: 7075

Ideal para: Componentes con geometrías complejas, espesores delgados, amplios dobleces o grandes lotes.

Excelente soldabilidad: 3003, 1100

Buena soldabilidad: 5052, 6061, 6063

Limitada: 2021, 2024, 7075 (series 2xxx y 7xxx: atención especial al calor y materiales de aporte adecuados)

Ideal para: Estructuras soldadas, carpintería ligera, embarcaciones y accesorios náuticos.

Excelente maquinabilidad: 2011

Buena maquinabilidad: 1100, 3003, 6061

Limitada: 2024, 5052, 6063, 7075

Ideal para: Precisión dimensional, superficies estéticas, reducción de tiempos de ciclo.

Excelente resistencia a la corrosión: 1100, 5052, 6061

Buena resistencia a la corrosión: 3003, 6063

Media resistencia a la corrosión: 7075

Limitada: 2011, 2024

Ideal para: Aplicaciones náuticas, mobiliario urbano, industrias química y alimentaria.

Aleaciones tratables térmicamente: 2011, 2024, 6061, 6063, 7075

No tratables térmicamente: 1100, 3003, 5052

Ideal cuando: Se requiere aumentar la resistencia mecánica tras procesos de fabricación o estrés operativo.

Alta resistencia mecánica: 2011, 2024, 7075

Media-Alta resistencia mecánica: 5052, 6061

Media resistencia mecánica: 6063

No apta para alta resistencia: 1100

Seleccionar la aleación según la aplicación final evita costes excesivos o elecciones incorrectas:

1100: uso general, alta formabilidad

2011: mecanizado general, alta productividad

2024: aeroespacial, estructuras con cargas elevadas

3003: uso general, equipamiento alimentario y químico

5052: aplicaciones marinas, ambientes corrosivos

6061: estructuras versátiles (chasis, soportes, carpintería ligera)

6063: arquitectura (extrusión, perfiles, ventanas)

7075: aeroespacial y alto rendimiento, resistencia máxima

Exceso de resistencia: Elegir aleaciones de alto rendimiento (7075) cuando bastaría una más equilibrada (6061), aumenta costes y riesgos de corrosión.

Ignorar la soldabilidad: Utilizar aleaciones difíciles de soldar (2024) genera juntas críticas y costosas soluciones alternativas.

Descuidar el entorno operativo: En ambientes marinos o corrosivos, elegir aleaciones resistentes como la 5052 o la 6061 con protección adecuada es fundamental.

Olvidar la facilidad de producción: Una aleación ideal “sobre papel” pero difícil de trabajar incrementa costes y tiempos. Para pequeñas piezas torneadas con CNC, la aleación 2011 es insuperable.

La elección ideal depende del equilibrio entre resistencia mecánica, soldabilidad, resistencia a la corrosión, facilidad de mecanizado y conformabilidad, además del entorno operativo y costes.

Para una opción versátil y resistente: 6061.

En entornos marinos o corrosivos: 5052 (o 6061 protegida).

Para extrusión arquitectónica: 6063.

Para máxima resistencia: 7075 (o 2024 protegida).

Alta productividad CNC: 2011.

Uso general, industria alimentaria o química: 3003.

Máxima formabilidad y conductividad: 1100.

SUBE AHORA TU ARCHIVO Y CREA TUS COMPONENTES DE ALUMINIO AL INSTANTE

5 minuto leído

Los metales se encuentran entre los materiales más importantes y utilizados por la humanidad.Desde la prehistoria hasta la Industria 4.0, han...

2 minuto leído

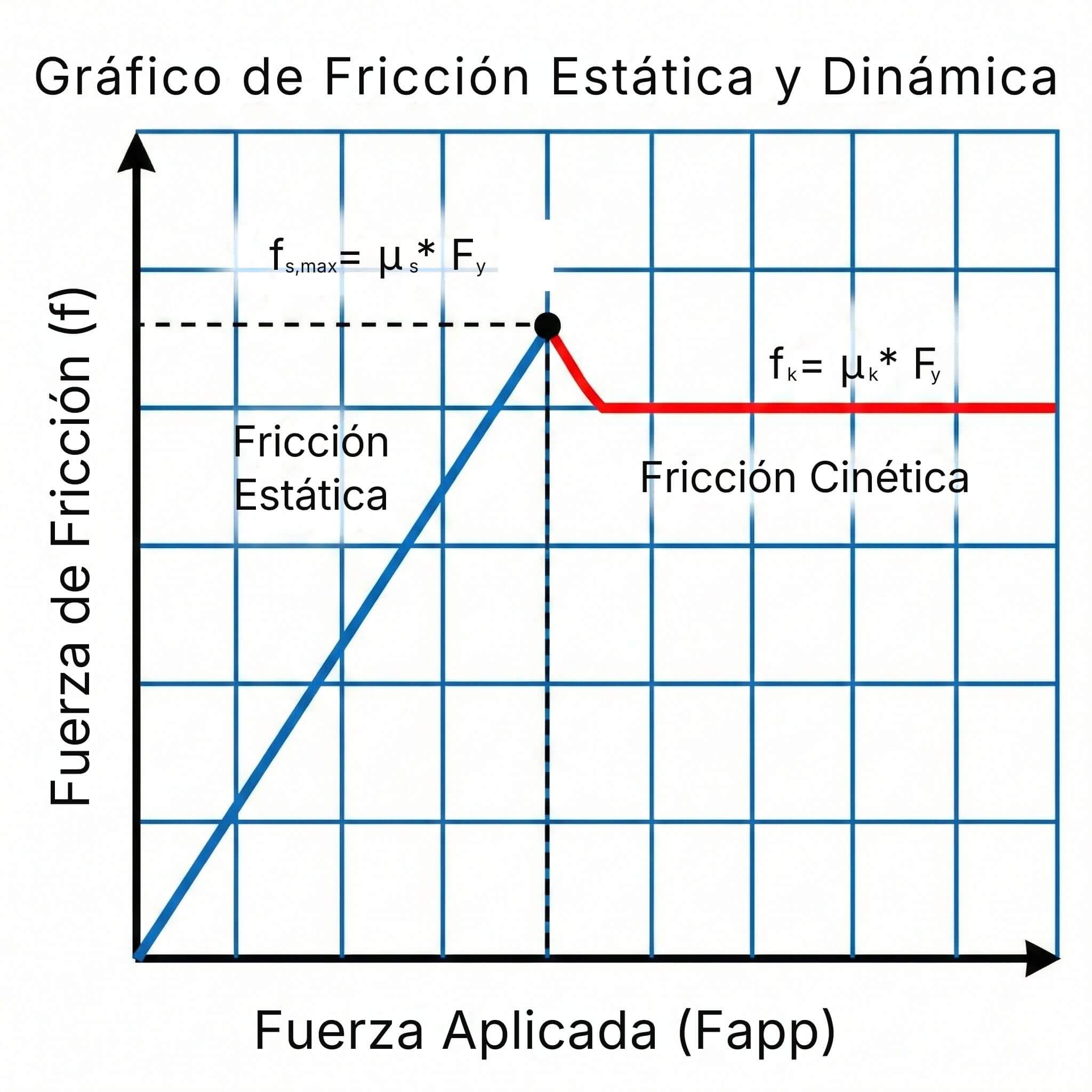

El coeficiente de fricción (μ) mide la resistencia al deslizamiento entre dos superficies en contacto. Es un parámetro clave en el diseño mecánico...

4 minuto leído

La normativa CBAM (Carbon Border Adjustment Mechanism) representa uno de los pilares clave de la estrategia europea para la descarbonización de la...