5 minutes de lecture

Usages des Métaux : Types, Classifications et Applications

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

4 minutes de lecture

![]() Weerg staff

:

janv. 24, 2025

Weerg staff

:

janv. 24, 2025

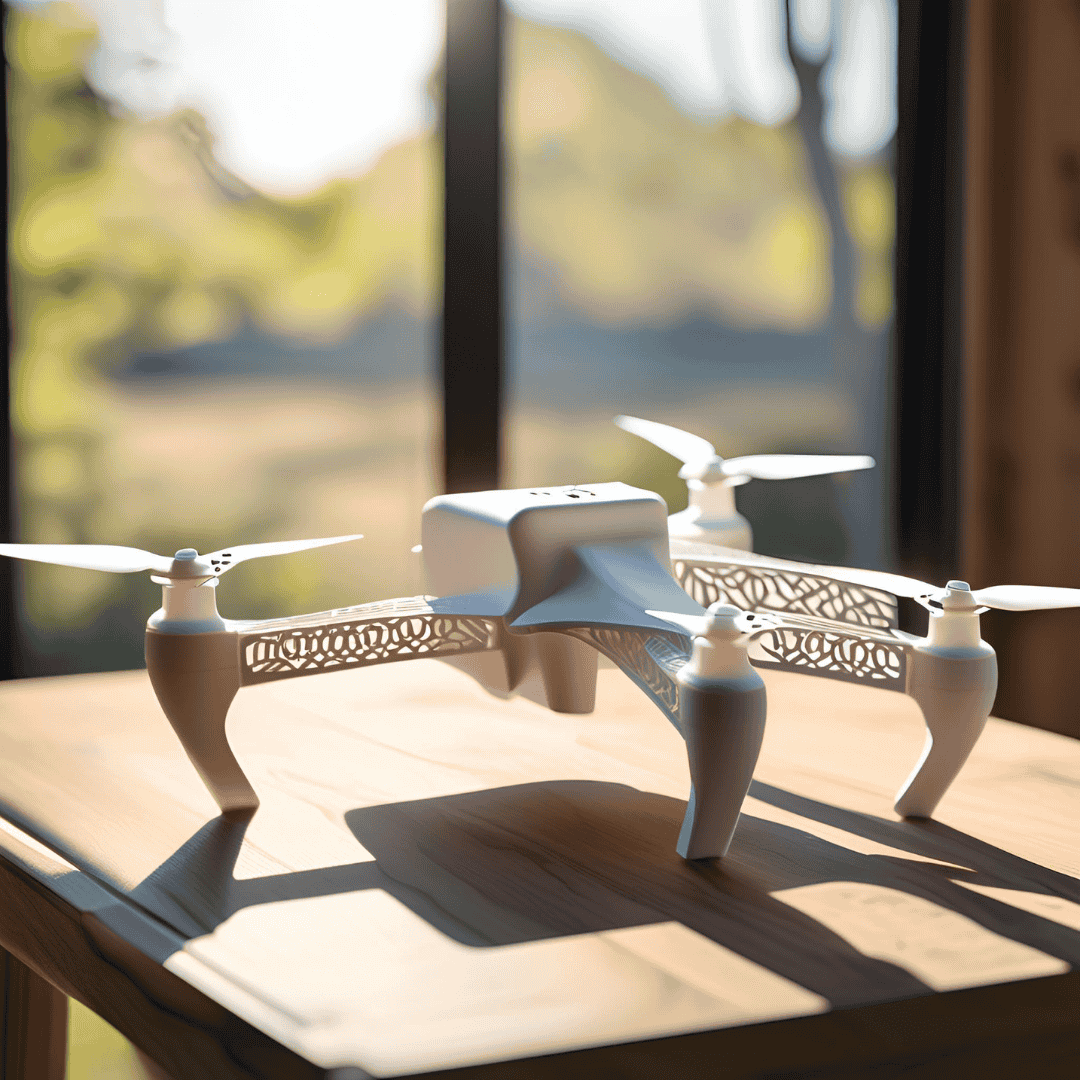

Ces dernières années, les drones se sont imposés comme l’une des technologies les plus innovantes et transversales, transformant des secteurs tels que l’inspection, la sécurité, le divertissement, la logistique, l’agriculture et même la recherche et le sauvetage.

Parallèlement, l’impression 3D a accéléré leur évolution, offrant des possibilités autrefois impensables en matière de personnalisation, d’optimisation structurelle, de prototypage rapide et de réduction des coûts.

Cette convergence redéfinit l’ensemble du marché : des drones plus légers, plus performants, plus efficaces et développés en un temps record grâce à la fabrication additive.

Dans ce guide, nous analysons :

Le marché des drones est en pleine expansion. Fin 2025, le secteur a atteint une valeur estimée à 600 millions d’euros, avec une croissance de +95 % par rapport à la période pré-COVID.

Le marché est principalement divisé en deux catégories :

Inclut des drones de petite et moyenne taille utilisés pour :

inspections techniques

sécurité et surveillance

monitoring du territoire

recherche et sauvetage

divertissement et spectacles lumineux

Les secteurs tels que l’administration publique, la protection civile et les médias figurent parmi les principaux utilisateurs.

Concerne les drones de grande taille pour :

transport de marchandises

livraison dans des zones isolées

mobilité aérienne avancée

Actuellement, 67 % des applications concernent le transport de matériel sanitaire, un secteur en rapide évolution.

La liberté géométrique de l’impression 3D permet de :

créer des formes aérodynamiques complexes

optimiser les structures internes (treillis, allègements, topologies complexes)

réduire drastiquement le poids du drone

→ plus d’autonomie, plus de charge utile, meilleure efficacité énergétique

Grâce à l’impression 3D Multi Jet Fusion (MJF), il est possible de produire des pièces en :

PA12 et PA11 → parfaits pour les composants structurels, résistants et stables

TPU → idéal pour les pièces élastiques et anti-chocs (pare-chocs, supports, joints)

Ces matériaux offrent :

une grande résistance mécanique

des tolérances serrées

une stabilité dimensionnelle

une légèreté remarquable

une excellente durabilité

La MJF permet de créer des pièces :

sans supports

avec parties mobiles intégrées

avec des géométries impossibles à réaliser avec des technologies traditionnelles

L’impression 3D réduit :

les déchets de matériau

les coûts d’outillage

les temps de développement

les étapes de la chaîne de production

Et permet :

de produire prototypes et pièces finales avec le même procédé

de modifier un projet en intervenant uniquement sur le fichier CAD

d’accélérer le time-to-market

On passe facilement :

du prototype unique

à la présérie

jusqu’à la production en série

Sans moules, sans outillage, sans coûts cachés.

La technologie MJF permet d’:

imaginer

prototyper

tester

corriger

produire en quelques jours seulement.

Réduction du poids =

→ autonomie accrue

→ charge utile supérieure

→ meilleure stabilité

→ consommation énergétique réduite

Chaque composant peut être :

adapté à la mission

redessiné pour les besoins spécifiques du client

optimisé pour un secteur d’application

personnalisé esthétiquement ou structurellement

La MJF garantit des résultats uniformes, indépendamment de la complexité du design.

Le développement professionnel d’un drone en fabrication additive suit un flux structuré.

Conception conceptuelle

Définition de :

autonomie

poids

charge utile

encombrements

configuration de vol

Optimisation aéronautique

Ajustements sur :

aérodynamique

équilibrage

forme des bras et du fuselage

Analyses structurelles (FEM)

Simulations de :

résistance

rigidité

vibrations

Simulations CFD

Vérification des flux d’air et des interactions aérodynamiques.

Prototypage rapide

Avec l’impression 3D :

tests mécaniques

tests vibratoires

tests aérodynamiques réels

essais d’assemblage

Itérations rapides

Modifications → réimpression → tests terrain.

Production finale

Le choix du matériau influence poids, résistance, flexibilité et durabilité.

léger

résistant

excellent équilibre poids/durabilité

utilisé en MJF et SLS

Idéal pour les drones de course et les crashs répétés.

très rigide

excellente résistance structurelle

parfait pour bras et supports

idéal pour protections

bumpers anti-crash

supports anti-vibration

Drones professionnels pour inspections

Composants légers et robustes pour drones industriels.

Drones FPV

Structures résistantes aux chocs en PA11, TPU et fibre de carbone.

Drones agricoles

Pièces complexes sans moules et entièrement personnalisables.

Robotique et R&D

Parfait pour prototypes interchangeables et tests rapides.

Enseignement et recherche universitaire

Les étudiants conçoivent et impriment cadres, charges utiles, logements.

Accessoires et modifications sur mesure

Supports GoPro, protections d’hélices, adaptations diverses.

privilégier des structures creuses renforcées (treillis)

éviter les parois trop fines (<1,5 mm en MJF/FDM)

intégrer câblages et fixations dans le modèle

utiliser des nervures pour augmenter la rigidité

tester plusieurs versions (A/B testing rapide)

utiliser du TPU pour les parties exposées aux impacts

La synergie entre drones et impression 3D ne fait que commencer.

Dans les prochaines années, nous verrons :

des drones encore plus légers et modulaires

des composants entièrement optimisés topologiquement

une intégration accrue avec l’IA et des matériaux avancés

une production locale, durable et à la demande

une personnalisation totale pour chaque secteur industriel

Dans un contexte où vitesse, efficacité et durabilité sont des priorités, les drones imprimés en 3D représentent déjà l’avenir de la robotique aérienne.

La fabrication additive révolutionne le monde des drones, permettant :

des performances supérieures

des temps de développement réduits

des coûts plus bas

une personnalisation avancée

une production plus durable et flexible

Weerg, grâce à sa technologie MJF de nouvelle génération, accompagne entreprises, startups et professionnels souhaitant innover rapidement, produire mieux et entrer dans l’avenir du secteur.

5 minutes de lecture

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

2 minutes de lecture

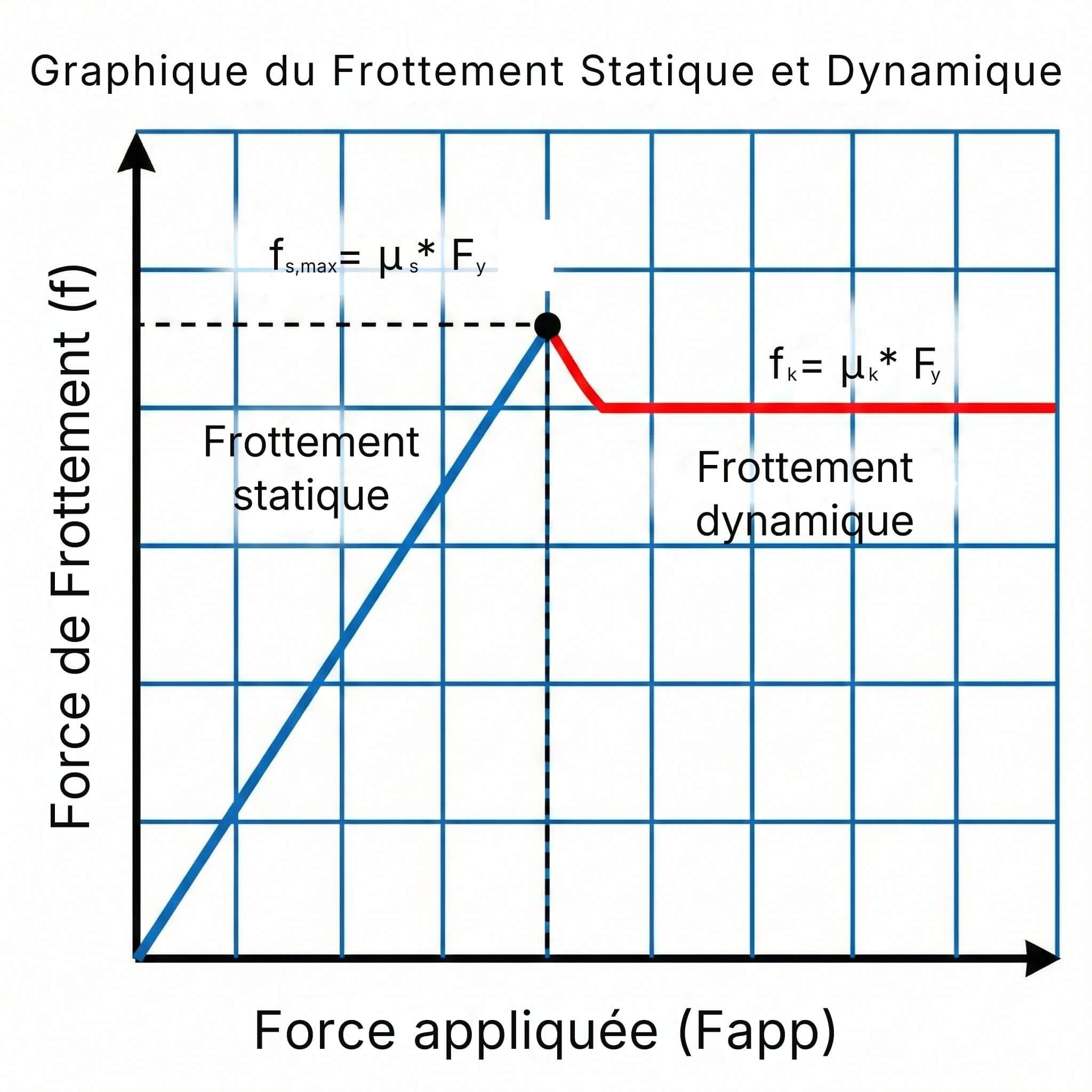

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...