2 minuutin luku

Reibungskoeffizient: Was er ist und warum er entscheidend ist

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

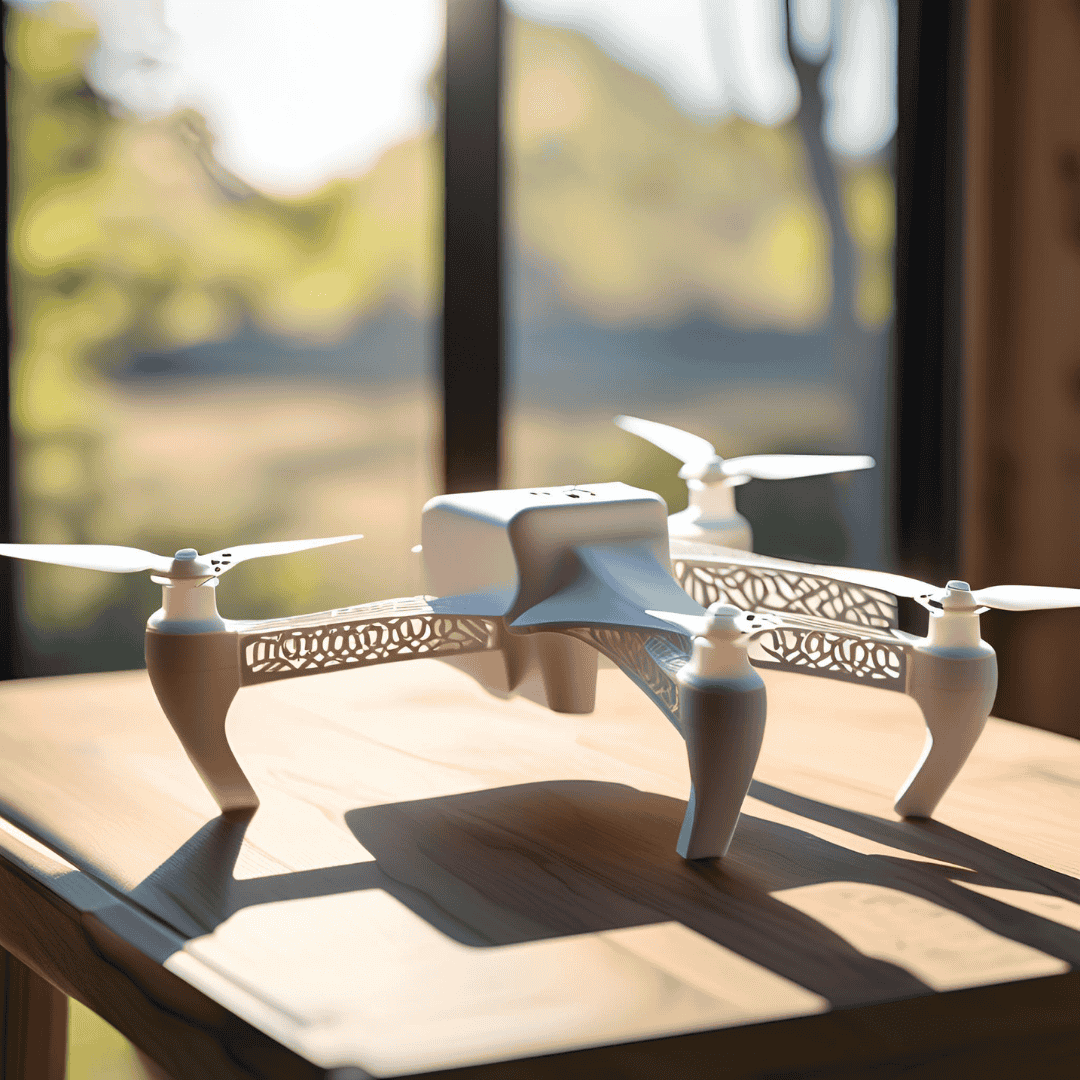

In den letzten Jahren haben sich Drohnen als eine der innovativsten und vielseitigsten Technologien etabliert und Branchen wie Inspektion, Sicherheit, Unterhaltung, Logistik, Landwirtschaft sowie Forschung und Rettung grundlegend verändert.

Parallel dazu hat der 3D-Druck ihre Entwicklung beschleunigt und Möglichkeiten eröffnet, die zuvor undenkbar waren – in Bezug auf Personalisierung, strukturelle Optimierung, Rapid Prototyping und Kostenreduzierung.

Diese Konvergenz definiert den gesamten Markt neu: leichtere, leistungsfähigere, effizientere Drohnen, die dank additiver Fertigung in extrem kurzer Zeit entwickelt werden.

In diesem Leitfaden analysieren wir:

Der Drohnenmarkt wächst stark. Ende 2025 erreichte der Sektor einen geschätzten Wert von 600 Millionen Euro, was einem Wachstum von +95 % im Vergleich zur Vor-COVID-Periode entspricht.

Der Markt gliedert sich hauptsächlich in zwei Kategorien:

Umfasst Drohnen kleiner und mittlerer Größe, die eingesetzt werden für:

technische Inspektionen

Sicherheit und Überwachung

Gebietskontrolle

Suche und Rettung

Unterhaltung und Lichtshows

Zu den wichtigsten Nutzern gehören öffentliche Einrichtungen, Katastrophenschutz und Medien.

Bezieht sich auf große Drohnen für:

Warentransport

Lieferungen in abgelegenen Gebieten

fortschrittliche Luftmobilität

Derzeit entfallen 67 % der Anwendungen auf den Transport medizinischer Materialien – ein Bereich im schnellen Wandel.

Die geometrische Freiheit des 3D-Drucks ermöglicht:

komplexe aerodynamische Formen

optimierte Innenstrukturen (Gitter, Leichtbau, komplexe Topologien)

drastische Gewichtsreduzierung

→ mehr Flugzeit, höhere Nutzlast, bessere Energieeffizienz

Dank Multi Jet Fusion (MJF) können Bauteile aus folgenden Materialien gefertigt werden:

TPU → perfekt für elastische und stoßabsorbierende Teile (Stoßfänger, Halterungen, Dichtungen)

Diese Materialien bieten:

hohe mechanische Festigkeit

enge Toleranzen

Maßstabilität

geringes Gewicht

hohe Lebensdauer

MJF ermöglicht die Herstellung von Bauteilen:

ohne Stützstrukturen

mit integrierten beweglichen Teilen

mit Geometrien, die konventionell nicht realisierbar sind

Der 3D-Druck reduziert:

Materialverschwendung

Werkzeugkosten

Entwicklungszeiten

Fertigungsschritte

Und ermöglicht:

Prototypen und Endteile im selben Prozess

Projektänderungen direkt über die CAD-Datei

eine starke Verkürzung der Markteinführungszeit

Einfacher Übergang:

vom Einzelprototyp

zur Vorserie

bis zur Serienproduktion

Ohne Werkzeuge, ohne Formen, ohne versteckte Kosten.

MJF ermöglicht:

Entwerfen

Prototypisieren

Testen

Anpassen

Produzieren

innerhalb weniger Tage statt Wochen.

Gewichtsreduktion =

→ längere Flugzeit

→ höhere Nutzlast

→ bessere Stabilität

→ geringerer Energieverbrauch

Jedes Bauteil kann:

an die Mission angepasst

für spezifische Kundenanforderungen neu gestaltet

für bestimmte Anwendungen optimiert

ästhetisch oder strukturell personalisiert werden

MJF gewährleistet gleichmäßige Ergebnisse unabhängig von der Designkomplexität.

Die professionelle Entwicklung einer additiv gefertigten Drohne folgt einem strukturierten Prozess.

Konzeptdesign

Definition von:

Flugzeit

Gewicht

Nutzlast

Abmessungen

Flugkonfiguration

Aeronautische Optimierung

Anpassungen an:

Aerodynamik

Balance

Form der Ausleger und des Rumpfes

Strukturanalysen (FEM)

Simulationen von:

Festigkeit

Steifigkeit

Vibrationen

CFD-Simulationen

Analyse der Luftströmungen und aerodynamischen Interaktionen.

Rapid Prototyping

Mit 3D-Druck:

mechanische Tests

Vibrationstests

reale aerodynamische Tests

Montageproben

Schnelle Iterationen

Änderungen → Neudruck → Praxistests.

Endproduktion

Die Materialwahl beeinflusst Gewicht, Festigkeit, Flexibilität und Haltbarkeit.

leicht

widerstandsfähig

hervorragendes Verhältnis von Gewicht zu Haltbarkeit

verwendet in MJF und SLS

Ideal für Racing-Drohnen und häufige Crashs.

sehr steif

ausgezeichnete strukturelle Festigkeit

perfekt für Ausleger und Halterungen

ideal für Schutzteile

Crash-Bumper

Vibrationsdämpfer

Professionelle Inspektionsdrohnen

Leichte und robuste Komponenten für industrielle Drohnen.

FPV-Drohnen

Crashfeste Strukturen aus PA11, TPU und Carbonfaser.

Agrardrohnen

Komplexe, vollständig anpassbare Bauteile ohne Formen.

Robotik und F&E

Perfekt für austauschbare Prototypen und schnelle Tests.

Bildung und Hochschulforschung

Studierende entwickeln und drucken Frames, Nutzlasten und Gehäuse.

Zubehör und kundenspezifische Modifikationen

Von GoPro-Halterungen bis zu Propellerschutz – alles ist anpassbar.

bevorzugt hohle, verstärkte Strukturen (Gitter)

zu dünne Wandstärken vermeiden (<1,5 mm bei MJF/FDM)

Kabel und Befestigungen im Modell integrieren

Rippen zur Erhöhung der Steifigkeit nutzen

iterative Versionen testen (schnelles A/B-Testing)

TPU für stoßgefährdete Teile verwenden

Die Synergie zwischen Drohnen und 3D-Druck steht erst am Anfang.

In den kommenden Jahren werden wir sehen:

noch leichtere und modularere Drohnen

vollständig topologieoptimierte Komponenten

stärkere Integration mit KI und fortschrittlichen Materialien

lokale, nachhaltige On-Demand-Produktion

vollständige Personalisierung für jede Industrie

In einer Zeit, in der Geschwindigkeit, Effizienz und Nachhaltigkeit entscheidend sind, stellen 3D-gedruckte Drohnen bereits heute die Zukunft der Luftrobotik dar.

Die additive Fertigung revolutioniert die Welt der Drohnen und ermöglicht:

höhere Leistung

kürzere Entwicklungszeiten

geringere Kosten

höhere Personalisierung

nachhaltigere und flexiblere Produktion

Weerg unterstützt mit seiner MJF-Technologie der neuen Generation Unternehmen, Start-ups und Fachleute, die schnell innovieren, besser produzieren und die Zukunft des Sektors gestalten wollen.

2 minuutin luku

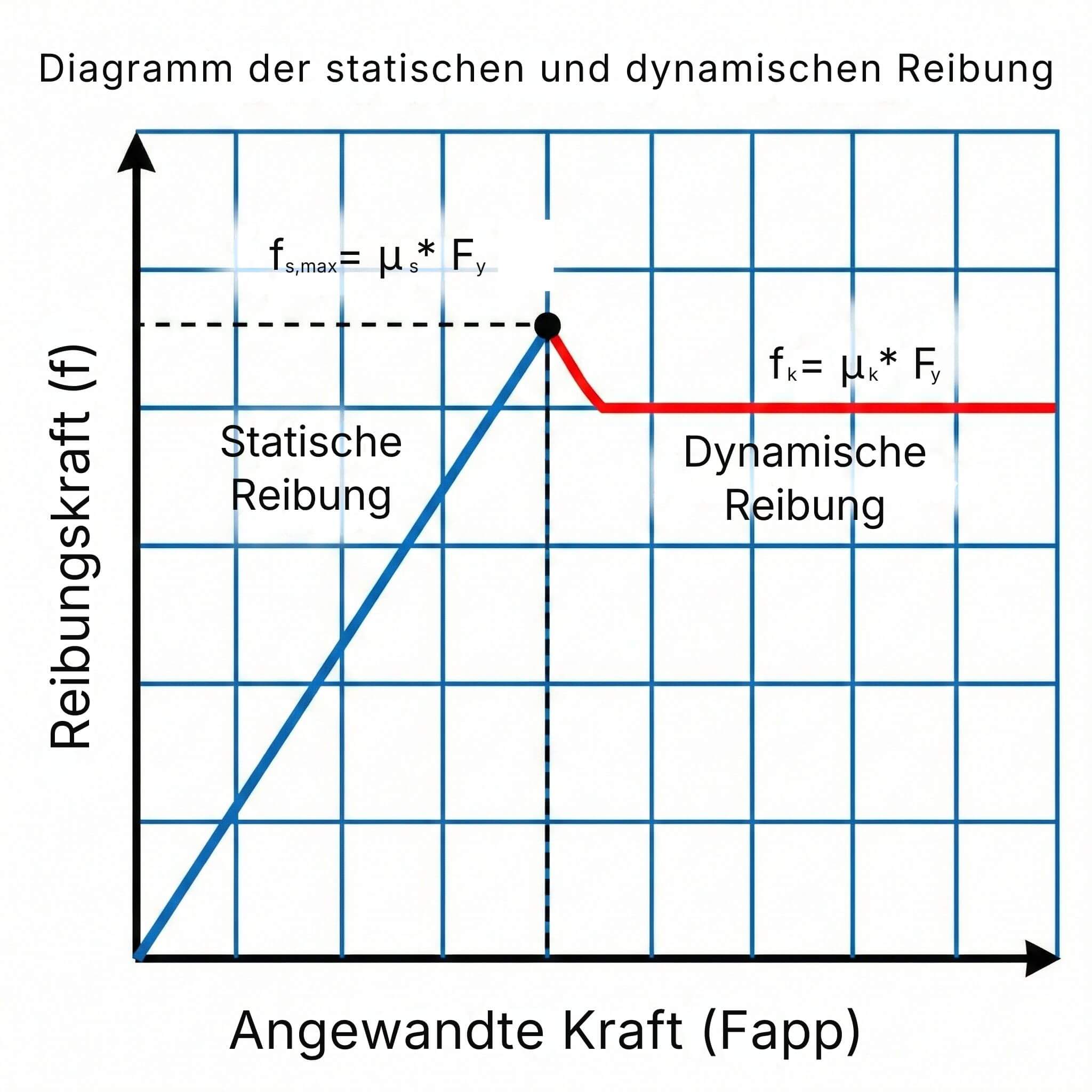

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...

3 minuutin luku

Nylon ist einer der weltweit am häufigsten verwendeten Kunststoffe.Dank seiner Kombination aus Festigkeit, geringem Gewicht, Flexibilität und...