5 minutes de lecture

Usages des Métaux : Types, Classifications et Applications

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

4 minutes de lecture

![]() Weerg staff

:

sept. 3, 2020

Weerg staff

:

sept. 3, 2020

La technologie d’impression 3D Multi Jet Fusion (MJF) de HP a certainement changé le jeu dans la production de pièces d’impression 3D depuis sa sortie. Bien que toute la technologie elle-même soit encore relativement nouvelle, sa valeur profonde a généré un effet d’entraînement dans plusieurs secteurs, devenant rapidement une solution tant nécessaire pour le prototypage que pour la production. Bien que ce service d’impression 3D soit très demandé, si vous n’en connaissez pas les bases, nous vous offrons un aperçu de ce qu’est réellement l’impression 3D HP Multi Jet Fusion et pourquoi il s’agit d’une ressource si révolutionnaire et aussi pourquoi nous possédons un grand nombre de ces imprimantes 3D installées dans l’usine de Weerg.

Tout d’abord, l’impression 3D Multi Jet Fusion, en abrégé MJF, est un système d’impression 3D sur lit de poudre développé par HP. Il est utilisé comme stratégie de production pour créer des pièces uniques avec une très bonne finition de surface en très peu de temps et à des coûts réduits.

La série 5200 MJF de HP

En bref, la technologie MJF lie l’agent et la poudre d’une manière similaire au procédé de jet de liant. Mais contrairement à un système laser point par point, la MJF a été conçue pour distribuer sélectivement les détails et les agents de fusion sur l’ensemble du lit. Ainsi, ces couches sont fusionnées ensemble en utilisant ce qu’on appelle la lumière infrarouge ; le résultat est une vitesse plus élevée combinée à une précision plus élevée par rapport à l’ancienne stéréolithographie (SLS)

Le fonctionnement de cette technologie d’impression 3D est impressionnant. La tête d’impression à fusion commence par déposer des gouttelettes de liants et d’agents de détail à travers les couches de poudre de polymère qui ont été préchauffées. De fait, le liant fonctionne comme une encre qui absorbe la chaleur, ce qui permet à la poudre de se dissoudre plus facilement dans ce à quoi elle se lie.

Schéma de représentation de la fabrication de liaisons granulaires_Par Paolo Cignoni

Durant le fonctionnement, comme mentionné ci-dessus, chaque couche est fusionnée par la lumière infrarouge tout en étant retenue par le liant. Pendant ce temps, l’agent de détail active ce qu’on appelle l’« effet de refroidissement ». Ce refroidissement permet d’obtenir un résultat net du bord autour des zones fusionnées, l’objectif principal étant d’éviter la formation d’une « piscine » de fusion dans la poudre dissoute.

Ensuite, la puissance est distribuée au sommet de chaque couche solide. Et ce car la puissance supporte les pièces au fur et à mesure qu’elles se développent, sans besoin de structure de support en place. Cela signifie plus de créativité, plus de liberté de conception et une plus grande capacité de production. À la fin, cette partie du processus se répète jusqu’à ce que la partie en cours d’impression soit finalisée. Nous vous rappelons que l’impression MJF n’a pas besoin de support, ce qui laisse une liberté de choix absolu au niveau de la forme au concepteur.

Si vous vous demandez si la MJF et le frittage sélectif par laser (SLS) sont similaires, vous avez raison. Par exemple, les deux utilisent du nylon comme matériau d’impression principal et les deux fonctionnent par fusion thermique de la poudre polymère couche par couche. Donc oui, les deux sont étroitement liés, mais il existe quelques différences entre ces deux technologies qu’il est bon que vous connaissiez :

L’une des principales différences entre la MJF et le SLS est les sources de chaleur. La MJF utilise une encre particulière comme agent de fusion pour favoriser l’absorption de la lumière infrarouge, tandis que le SLS utilise un laser pour balayer puis fondre chaque section transversale. Cela signifie que les résultats de l’impression seront inévitablement différents.

Le nylon PA12, pour sa polyvalence et sa résistance, est l’un des plastiques les plus utilisés dans le monde et, pour cette raison, nous le prenons comme référence principale. Le PA12 imprimé en 3D avec la technologie MJF donne une finition plus lisse et a tendance à résister plus longtemps que celui imprimé avec le SLS. Cela est particulièrement vrai pour l’impression en axe Z. En effet, la technique d’impression de MJF a une période de refroidissement et de post-traitement plus courte, ce qui lui confère un avantage concurrentiel par rapport à SLS avec le même matériau. En outre, les poudres de construction avec la technologie MJF peuvent être recyclées jusqu’à 80 % et réutilisées, contre les 30/50 % de la technologie SLS. En conclusion, la technologie MJF offre non seulement un meilleur produit d’un point de vue mécanique et esthétique, mais aussi coûte beaucoup moins cher.

La MJF, telle qu’indiquée ci-dessus, est conçue pour accélérer la vitesse de construction (jusqu’à 10 fois plus rapide que le SLS dans nos tests). Cela signifie qu’elle est un catalyseur pour la production de plus de produits dans un laps de temps plus court au point d’être en mesure de concurrencer, dans certains domaines, avec le moulage par injection, ce que le SLS n’est pas en mesure de faire.

Les pièces MJF ont une résolution des détails plus élevée qui peut être de l’ordre du 0,5 mm, tandis qu’avec le SLS, il est difficile d’obtenir des détails en dessous du 0,8 mm. Ainsi, si une finition lisse et détaillée est requise, la MJF est le meilleur choix.

Parce que la MJF est une technologie relativement nouvelle, elle offre des pièces finales généralement meilleures, mais aussi un choix limité de matériaux, par rapport au SLS. Chez Weerg, nous proposons actuellement le PA12 et le PA11, mais nous prévoyons d’en inclure davantage à court terme.

Pour les pièces fonctionnelles dans une variété de secteurs. L’idéal pour les assemblages complexes, les logements, les boîtiers et les applications étanches.

Pour les pièces fonctionnelles chargées mécaniquement en série avec des pièces mobiles à usage prolongé telles que des charnières ou des pièces amortissantes.

Matériau léger pour prototypes, habitacles d’automobile, tuyaux et réservoirs de fluides, pièces de machines, équipements médicaux et cosmétiques.

Avec cette vue d’ensemble, vous devriez avoir une meilleure compréhension de ce qu’est l’impression 3D HP Multi Jet Fusion et plus de connaissances sur ce dont elle est capable. De l’excellente précision des détails aux propriétés mécaniques des pièces, les professionnels expérimentés et les opérateurs occasionnels peuvent bénéficier de la réalisation de pièces imprimées 3D de haute précision et à faible coût. À la fin, l’impression 3D peut non seulement simplifier les processus et permettre de produire des formes complexes à des vitesses plus élevées, mais elle est entièrement personnalisable pour être adaptée aux besoins de nombreuses entreprises pour lesquelles des pièces de qualité produites rapidement et à faible coût sont importantes.

Donc, si vous êtes prêt à réduire les coûts, à améliorer les performances et à développer des matériaux imprimés de qualité, envisagez de construire vos pièces avec une imprimante 3D MJF… et pourquoi pas chez Weerg.

Sources et lectures complémentaires :

Wikipedia about 3D printing: https://en.wikipedia.org/wiki/3D_printing

HP: https://www8.hp.com/us/en/printers/3d-printers.html

ALL 3D printing, MJF simply explained: https://all3dp.com/2/multi-jet-fusion-mjf-3d-printing-simply-explained/

5 minutes de lecture

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

2 minutes de lecture

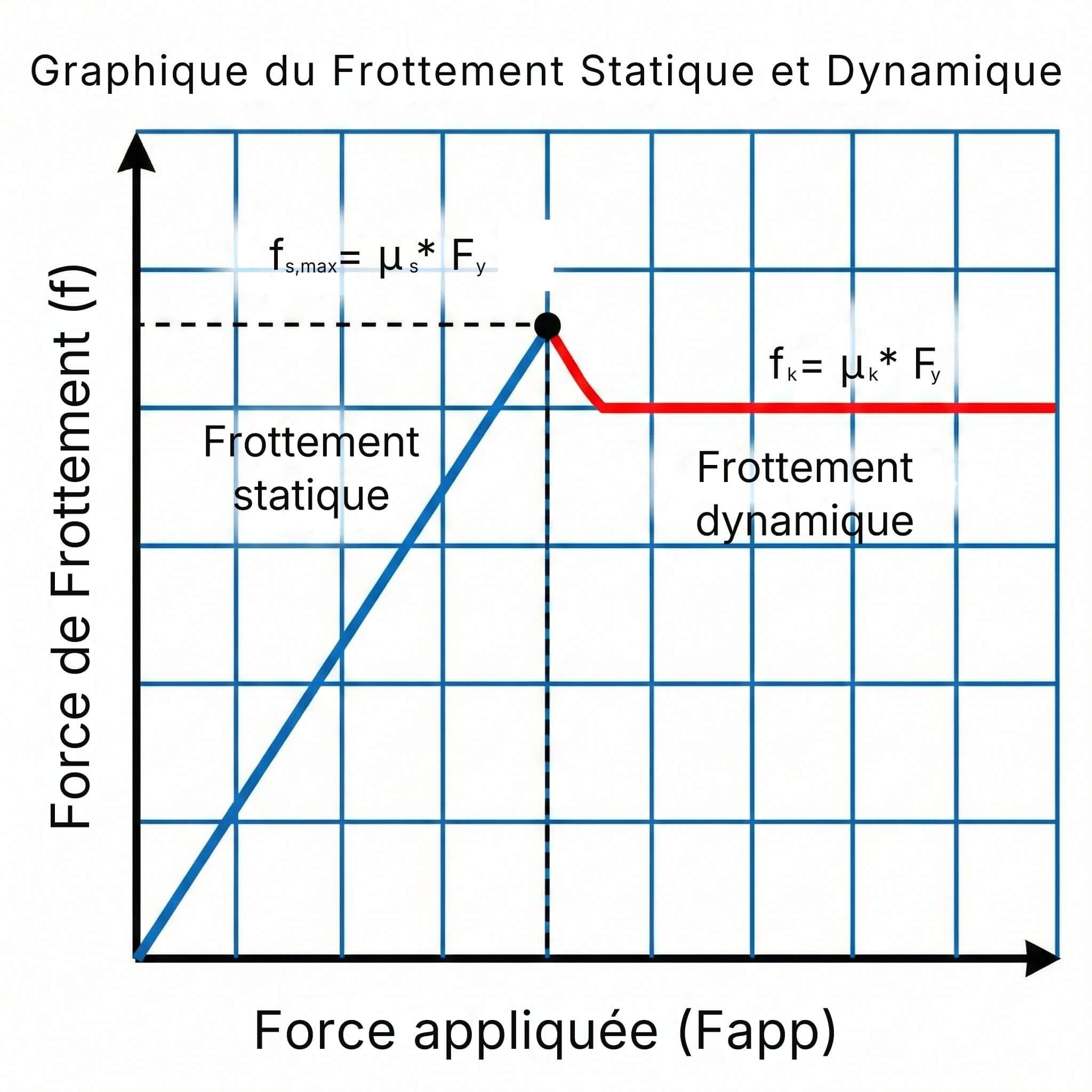

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...