4 minuutin luku

Verwendung von Metallen: Typen, Klassifikationen und Anwendungen

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

2 minute gelesen

![]() Weerg staff

:

Jul 20, 2021

Weerg staff

:

Jul 20, 2021

Die HP Multi Jet Fusion (MJF) hat den industriellen 3D-Druck grundlegend verändert.

Diese von HP entwickelte additive Fertigungstechnologie nutzt ein Pulverbettverfahren, das hohe Geschwindigkeit, Präzision und Wiederholgenauigkeit bietet.

Seit ihrer Einführung hat sich die MJF 3D Druck Technologie als bevorzugte Lösung für funktionale Prototypen und Serienfertigung etabliert.

In dieser technischen MJF-Leitfaden 2026 erfährst du, was die HP Multi Jet Fusion Technologie ist, wie sie funktioniert, welche Materialien sie verwendet und warum sie eine der effizientesten und präzisesten Lösungen im modernen 3D-Druck darstellt.

Die Multi Jet Fusion Technologie ist ein additives Fertigungsverfahren, das Schicht für Schicht arbeitet.

Ein dünnes Pulverbett – meist PA12, PA11 oder Polypropylen (PP) – wird mit speziellen Fusing- und Detailing-Agenten bedruckt und anschließend mit Infrarotlicht verschmolzen.

So entstehen feste, isotrope Teile mit gleichmäßigen mechanischen Eigenschaften in allen Achsen.

Im Gegensatz zur Laser-Sinter-Technologie (SLS) verarbeitet die HP Multi Jet Fusion komplette Schichten in einem einzigen Durchgang, was die Produktionsgeschwindigkeit deutlich erhöht und die Kosten senkt.

Weerg HPs 5620 MJF-Serie

Der MJF 3D Druckprozess folgt einem präzisen und vollständig automatisierten Ablauf:

Pulverauftrag – Eine dünne Schicht Kunststoffpulver wird gleichmäßig verteilt.

Auftragen der Agenten – Druckköpfe tragen zwei Flüssigkeiten auf:

den Fusing Agent, der das Pulver gezielt verschmilzt;

den Detailing Agent, der Kanten schärft und Wärmeausdehnung verhindert.

Wärmefusion – Infrarotlampen erhitzen die Oberfläche, wodurch das Pulver selektiv verschmilzt.

Schichtaufbau – Der Vorgang wiederholt sich, bis das gesamte Bauteil fertiggestellt ist.

Abkühlung – Die Teile kühlen im Pulverbett ab und behalten ihre Maßhaltigkeit.

Ein großer Vorteil des MJF Verfahrens ist, dass keine Stützstrukturen erforderlich sind.

Dadurch können komplexe Geometrien und mehrere Bauteile gleichzeitig im selben Bauvolumen produziert werden.

Schematische Darstellung der Herstellung von körnigen Bindungen_By Paolo Cignoni

Obwohl MJF und SLS (Selective Laser Sintering) ähnliche Materialien verwenden, gibt es entscheidende technische Unterschiede:

Energiequelle: MJF nutzt Infrarotstrahlung und chemische Agenten, SLS arbeitet mit einem Laser.

Geschwindigkeit: MJF ist bis zu 10-mal schneller als SLS.

Materialeffizienz: 80 % Pulver können bei MJF wiederverwendet werden, bei SLS nur etwa 30–50 %.

Mechanische Eigenschaften: MJF-Teile sind isotroper und haben eine höhere Z-Festigkeit.

Detailauflösung: MJF erreicht bis zu 0,5 mm, SLS etwa 0,8 mm.

Produktionskosten: Geringere Stückkosten und höhere Produktionsrate bei MJF.

Fazit: HP Multi Jet Fusion ist ideal für präzise, funktionale und komplexe Bauteile mit hoher Wiederholgenauigkeit.

Hochfestes, leichtes Material mit sehr guter Maßhaltigkeit.

Ideal für Gehäuse, Halterungen, funktionale Prototypen und Serienkomponenten.

Flexibler als PA12, geeignet für bewegliche oder stoßbelastete Teile wie Scharniere und Clips.

Chemikalienbeständig und leicht.

Verwendet für Automotive-Bauteile, Fluidbehälter, medizinische Geräte und Funktionsprototypen.

Alle Materialien von Weerg werden nach strengen Qualitätsstandards geprüft, um konstante Maßhaltigkeit und mechanische Stabilität sicherzustellen.

Hohe Produktivität: Mehrere Teile werden im gleichen Bauvolumen gefertigt.

Schnelligkeit: Bis zu 10× schneller als herkömmliche Lasersinterverfahren.

Präzision: Maßhaltigkeit mit Details bis 0,5 mm.

Isotrope Eigenschaften: Gleichmäßige Festigkeit in allen Richtungen.

Designfreiheit: Komplexe Geometrien ohne Stützstrukturen.

Montierte Baugruppen: Fertigung von bereits zusammengebauten Teilen oder beweglichen Mechanismen in einem Stück.

Materialeffizienz: Wiederverwendbarkeit des Pulvers bis zu 80 %.

Wirtschaftlichkeit: Reduzierte Produktionskosten bei kleinen und mittleren Serien.

Die HP Multi Jet Fusion Technologie wird branchenübergreifend eingesetzt:

Automotive & Luftfahrt: Funktionale Prototypen, Halterungen, Kanäle, Strukturteile.

Medizintechnik: Maßgefertigte Prothesen, ergonomische Vorrichtungen, technische Modelle.

Industrie & Maschinenbau: Werkzeuge, Verbindungselemente, Funktionsbauteile.

Design & Konsumgüter: Komplexe Geometrien, technische Komponenten, Serienprodukte.

Die MJF 3D Drucktechnologie ermöglicht einen nahtlosen Übergang von der Prototypentwicklung zur Serienfertigung – mit gleichbleibender Qualität und Präzision.

Die HP Multi Jet Fusion (MJF) zählt zu den leistungsstärksten additiven Fertigungstechnologien auf dem Markt.

Sie kombiniert hohe Druckgeschwindigkeit, mechanische Stabilität und Wirtschaftlichkeit und ist damit eine der effizientesten Lösungen für die industrielle 3D Produktion.

Bei Weerg wird der MJF 3D Druck täglich eingesetzt, um präzise, robuste und funktionale Teile aus PA12, PA11 und PP zu fertigen – schnell, zuverlässig und reproduzierbar.

4 minuutin luku

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

2 minuutin luku

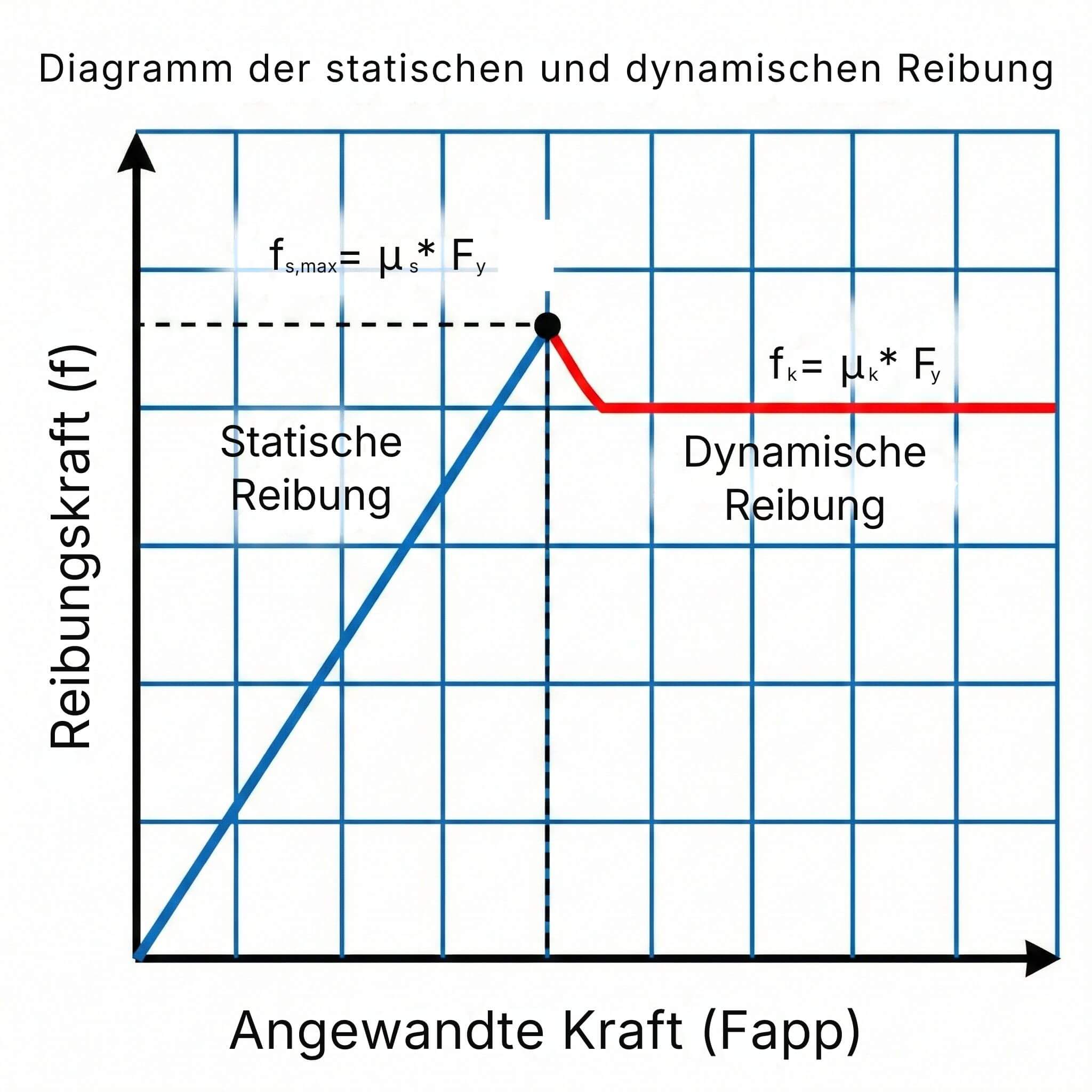

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...