3 minuto leído

¿Qué es la impresión 3D para ventanas y puertas?

La impresión 3D ha revolucionado varios sectores industriales y artesanales, introduciendo nuevas posibilidades y soluciones innovadoras también en...

2 minuto leído

![]() Weerg staff

:

jun 7, 2022

Weerg staff

:

jun 7, 2022

Ursus es una empresa italiana con más de 50 años de historia en el campo de la metalurgia y de los componentes para bicicletas.

Desde su fundación en 1967, la empresa se ha caracterizado por un fuerte impulso a la innovación: fue el propio fundador, Sergio Ferronato, quien patentó su propia versión del cierre rápido en sillines de acero ya en 1966.

Su espíritu innovador se ha alimentado durante décadas a través de la investigación y el diseño, haciendo de Ursus una de las marcas más reconocidas del mundo en el sector del ciclismo y de la mecánica de precisión.

Para una empresa como Ursus, centrada en la innovación de los accesorios de ciclismo, es importante poder integrar sus productos con el mayor número posible de modelos del mercado.

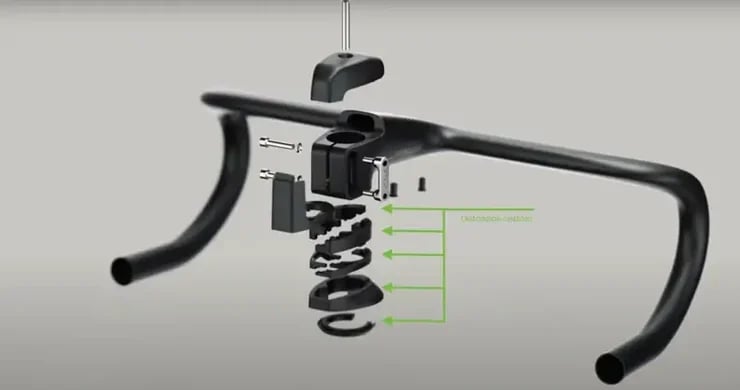

Por ejemplo, al diseñar el nuevo manillar Magnus H.02, el reto para los diseñadores de Ursus era crear un sistema de sujeción que se adaptara perfectamente a todos los cuadros disponibles en el mercado.

Aunque la mayoría de los cuadros de bicicleta adoptan medidas estándar, un ajuste a medida es la mejor solución para conseguir un resultado óptimo.

Debido al escaso número de copias de las adaptaciones, no es factible fabricar los componentes mediante moldeo por inyección: los elevados costes de producción del molde hacen que el precio de la personalización sea demasiado elevado.

"Magnus H.02 es un manillar para bicicletas de carreras en el que hemos trabajado mucho", dice Matteo Cortese, diseñador de productos de Ursus, "este producto nos permite combinar la ligereza, la ergonomía y la aerodinámica para conseguir una experiencia de conducción inolvidable". El problema para Matteo y su equipo era poder adaptar el manillar a los diferentes modelos de cuadros disponibles en el mercado: "A menudo, cuando algunos fabricantes de bicicletas se ponen en contacto con nosotros para montar uno de nuestros productos en sus cuadros, nos proporcionan medidas diferentes de un proyecto a otro. Por ello, nuestro objetivo es crear soluciones personalizadas para poder adaptar nuestro producto perfectamente a cada cuadro".

Para adaptar el manillar Magnus H.02, Matteo y su equipo habían pensado en crear diferentes espaciadores que ajustaran la altura del enganche en los diferentes cuadros: el problema de la escasa tirada para cada personalización hacía inviable económicamente la producción por inyección.

Así que el equipo de Ursus decidió probar la tecnología d'impression 3D HP Multi Jet Fusion del Servicio En Línea de Weerg: "Gracias a la tecnología MJF, Weerg nos permitió producir piezas muy bien acabadas con buenas propiedades mecánicas isotrópicas. En la página web, pudimos pedir y recibir los pocos miles de unidades que necesitábamos para el proyecto en diez días".

Los diseñadores de Ursus pidieron inicialmente varias muestras para comprobar sus propiedades mecánicas y, una vez identificado el producto óptimo, pudieron solicitar rápidamente las unidades necesarias. "Uno de los aspectos más convenientes de Weerg", continúa Matteo, "es que podemos volver a pedir rápidamente los componentes ya fabricados y estamos seguros de poder recibirlos en menos de dos semanas".

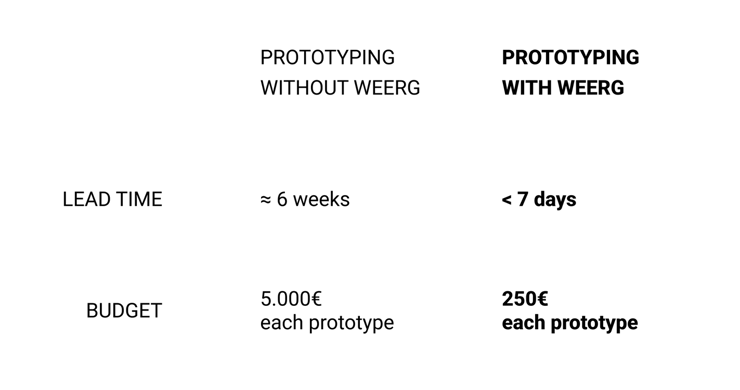

Otra de las ventajas que el servicio de Weerg ha introducido en los ciclos de diseño de Ursus está relacionada con la creación rápida de prototipos: poder probar rápidamente las expectativas con un prototipo funcional es una posibilidad realmente revolucionaria para un Diseñador de Productos.

Matteo nos cuenta: "Dado el bajo coste de producción y el breve plazo de entrega, empezamos a crear prototipos funcionales para cada proyecto. De este modo, podemos disponer de un componente sobre el que realizar pruebas de esfuerzo que nos indiquen si es necesario realizar cambios en el diseño, lo que realmente nos ahorra mucho tiempo.

Sin Weerg, conseguir un prototipo de esta factura nos llevaría al menos 5.000 euros y un mes y medio de espera; con Weerg, en cambio, puedo encargarlo por unas decenas de euros y recibirlo en una semana".

La fabricación aditiva mediante la tecnología Multi Jet Fusion permite obtener prototipos funcionales o piezas acabadas con excelentes prestaciones mecánicas y estéticas: tanto en el diseño como en la creación de prototipos, ahorras hasta 20 veces el presupuesto disponible y el tiempo de desarrollo.

¿Quieres saber más sobre Weerg y la fabricación en línea? Carga tu archivo en nuestro cotizador para recibir una oferta de inmediato, o ponte en contacto con nuestro equipo de expertos, que está disponible de forma gratuita para ayudarte en la producción.

3 minuto leído

La impresión 3D ha revolucionado varios sectores industriales y artesanales, introduciendo nuevas posibilidades y soluciones innovadoras también en...

4 minuto leído

Las gafas impresas en 3D representan una de las aplicaciones más prometedoras de la fabricación aditiva, ya que combinan personalización, innovación...

4 minuto leído

La impresión 3D es una tecnología revolucionaria que está transformando rápidamente numerosos sectores industriales, incluido el del packaging. Este...