4 minuti di lettura

Usi dei Metalli: Tipologie, Classificazioni e Applicazioni

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

2 minuti di lettura

![]() Weerg staff

:

Jun 7, 2022

Weerg staff

:

Jun 7, 2022

Ursus è un’azienda italiana con oltre 50 anni di storia nel settore della metalmeccanica e dei componenti per biciclette.

Dalla sua nascita nel 1967, l’azienda si è caratterizzata per una forte spinta all’innovazione: fu lo stesso fondatore, Sergio Ferronato, a brevettare già nel 1966 la propria versione di bloccaggio rapido delle selle in acciaio.

Il suo spirito innovativo è stato coltivato nei decenni attraverso la ricerca e la progettazione, facendo diventare Ursus uno dei marchi più riconosciuti al mondo nel settore ciclistico e della meccanica di precisione.

Per un’azienda come Ursus, focalizzata sull’innovazione degli accessori nel settore ciclistico, è importante poter integrare i propri prodotti con il maggior numero di modelli presenti nel mercato.

Ad esempio, durante la progettazione del nuovo manubrio Magnus H.02, la sfida per i progettisti di Ursus era quella di realizzare un sistema di aggancio che potesse innestarsi perfettamente su tutti i telai presenti in commercio.

Se gran parte dei telai per biciclette adotta misure standard, per ottenere un risultato ottimale, la soluzione migliore è quella di un adattamento custom.

Visto il basso numero di copie di adattamenti, non risulta perciò percorribile produrre i componenti tramite stampaggio a iniezione: gli alti costi di produzione dello stampo fanno lievitare eccessivamente il prezzo della customizzazione.

“Magnus H.02 è un manubrio per biciclette da corsa su cui abbiamo lavorato molto” afferma Matteo Cortese, Product Designer di Ursus, “questo prodotto permette, infatti, di coniugare leggerezza, ergonomia e aerodinamicità per ottenere un’esperienza di guida indimenticabile”. Il problema per Matteo e il suo team era di riuscire ad adattare il manubrio sui differenti modelli di telaio disponibili sul mercato: “Spesso, quando alcuni produttori di biciclette ci contattano per inserire uno dei nostri prodotti sui loro telai, ci forniscono misure differenti da progetto a progetto. Pertanto, il nostro obiettivo è creare soluzioni customizzate per poter adattare il nostro prodotto perfettamente a ciascun telaio”.

Per adattare il manubrio Magnus H.02, Matteo e il suo team avevano pensato di creare dei distanziali differenti che regolassero l’altezza dell’aggancio sui differenti telai: il problema della bassa tiratura per ogni customizzazione rendeva economicamente non percorribile la produzione tramite stampaggio a iniezione.

In questo modo il team di Ursus ha deciso di testare la tecnologia di stampa 3D HP Multi Jet Fusion del Service Online Weerg: “Attraverso la tecnologia MJF, Weerg ci ha permesso di realizzare ottime parti finite con buone proprietà meccaniche isotropiche. Sul sito abbiamo potuto ordinare e ricevere in una decina giorni le poche migliaia di unità che ci servivano per il progetto”.

I progettisti di Ursus hanno inizialmente ordinato una serie di campioni per testarne le proprietà meccaniche e, una volta individuato il prodotto ottimale, hanno potuto richiedere rapidamente le unità necessarie. “Uno degli aspetti più comodi di Weerg” continua Matteo, “è che possiamo riordinare rapidamente i componenti già realizzati e siamo certi di poterli ricevere in meno di due settimane”.

Un altro dei benefici che il servizio di Weerg ha introdotto nei cicli progettuali di Ursus è legato alla prototipazione rapida: poter testare rapidamente le proprie aspettative con un prototipo funzionale è una possibilità realmente rivoluzionaria per un Product Designer.

Sempre Matteo ci racconta: “Dato il basso costo di realizzazione e il brevissimo lead time, abbiamo iniziato a creare dei prototipi funzionali per ogni progetto. Possiamo avere così un componente su cui effettuare stress test che ci mostrino se occorre apportare modifiche al progetto, risparmiando davvero tanto tempo.

Senza Weerg, ottenere un prototipo di questa fattura ci richiederebbe almeno €5000 e un mese e mezzo di attesa; con Weerg, invece, posso ordinarlo per poche decine di euro e riceverlo in una settimana”.

La manifattura additiva tramite la tecnologia Multi Jet Fusion permette di ricevere prototipi funzionali o parti finite con un’ottima resa meccanica ed estetica: sia in fase di progettazione, sia di prototipazione, permette di risparmiare fino a 20 volte il Budget e i tempi di sviluppo a disposizione.

Vuoi saperne di più su Weerg e la manifattura online? Carica il tuo file sul nostro preventivatore per ricevere subito un'offerta, oppure contatta il nostro team di esperti che è gratuitamente a disposizione per supportarti nella produzione.

4 minuti di lettura

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

2 minuti di lettura

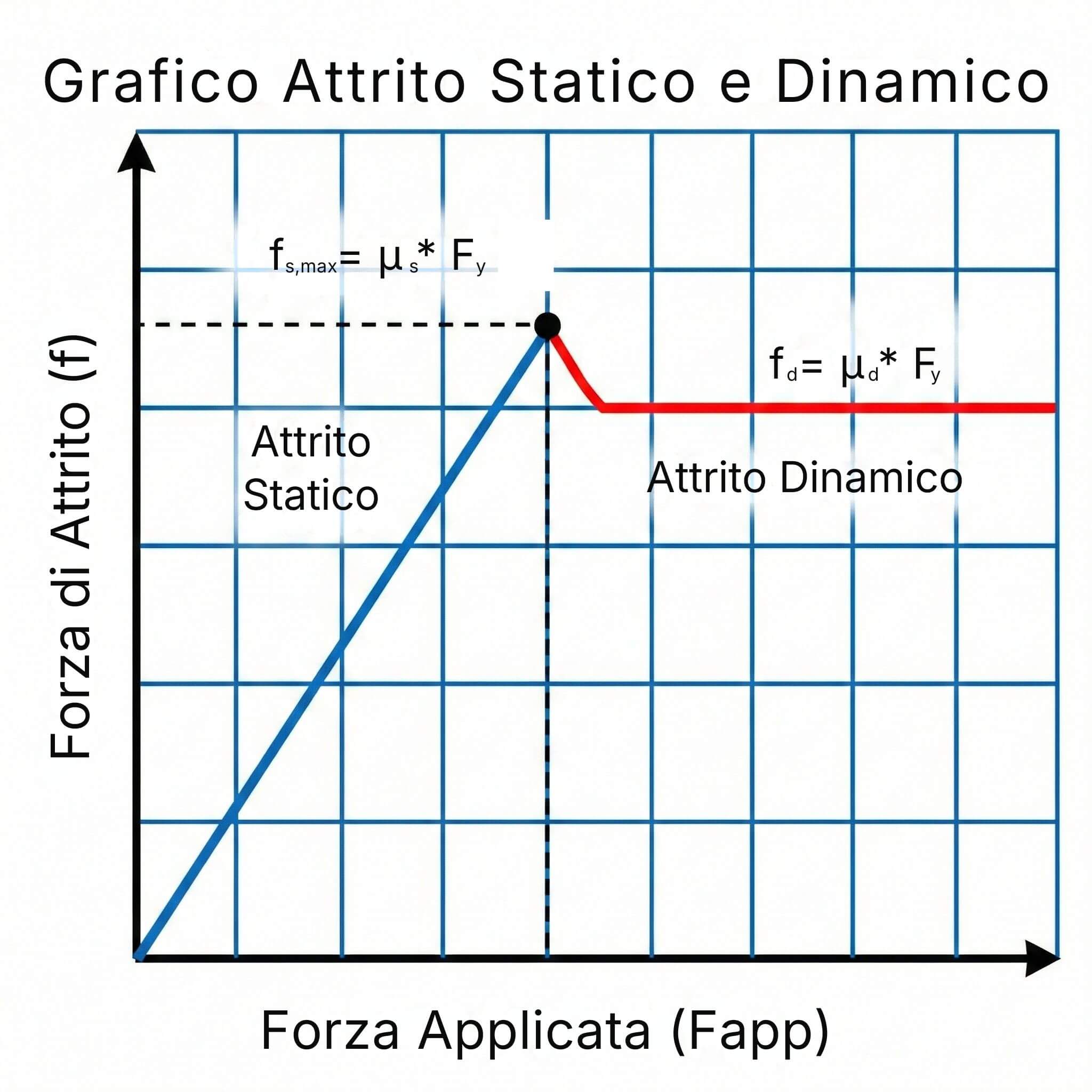

Il coefficiente di attrito (μ) misura la resistenza allo scorrimento tra due superfici a contatto. È un parametro chiave nella progettazione...

3 minuti di lettura

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...