4 minuutin luku

Verwendung von Metallen: Typen, Klassifikationen und Anwendungen

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

Ursus ist ein italienisches Unternehmen mit einer über 50-jährigen Geschichte im Bereich der Metallverarbeitung und Fahrradkomponenten.

Seit der Gründung im Jahr 1967 zeichnet sich das Unternehmen durch einen starken Innovationsdrang aus: der Gründer selbst, Sergio Ferronato, ließ sich bereits 1966 eine eigene Version des Schnellverschlusses für Stahlsättel patentieren.

Sein Innovationsgeist wurde über Jahrzehnte hinweg durch Forschung und Design gefördert und hat Ursus zu einer der weltweit bekanntesten Marken im Bereich Radsport und Feinmechanik gemacht.

Für ein Unternehmen wie Ursus, das sich auf die Innovation von Fahrradzubehör spezialisiert hat, ist es wichtig, seine Produkte in möglichst viele Modelle auf dem Markt integrieren zu können.

Bei der Entwicklung des neuen Magnus H.02-Lenkers bestand die Herausforderung für die Ursus-Designer beispielsweise darin, ein Befestigungssystem zu entwickeln, das perfekt auf alle auf dem Markt befindlichen Rahmen passt.

Während die meisten Fahrradrahmen Standardmaße haben, ist eine individuelle Anpassung die beste Lösung, um ein optimales Ergebnis zu erzielen.

Aufgrund der geringen Anzahl von Anpassungen ist es daher nicht möglich, die Bauteile im Spritzgussverfahren herzustellen: die hohen Produktionskosten der Form machen den Preis für die individuelle Anpassung zu hoch.

"Magnus H.02 ist ein Lenker für Rennräder, an dem wir viel gearbeitet haben", sagt Matteo Cortese, Produktdesigner bei Ursus, "dieses Produkt ermöglicht es uns, Leichtigkeit, Ergonomie und Aerodynamik zu kombinieren, um ein unvergessliches Fahrerlebnis zu erreichen". Das Problem für Matteo und sein Team bestand darin, den Lenker an die verschiedenen auf dem Markt erhältlichen Rahmenmodelle anzupassen: "Wenn uns einige Fahrradhersteller kontaktieren, um eines unserer Produkte an ihren Rahmen zu montieren, geben sie uns oft von Projekt zu Projekt unterschiedliche Maße an. Unser Ziel ist es daher, maßgeschneiderte Lösungen zu schaffen, damit wir unser Produkt perfekt an jeden Rahmen anpassen können".

Um den Magnus H.02-Lenker anzupassen, hatten Matteo und sein Team daran gedacht, verschiedene Spacer zu entwickeln, mit denen die Höhe der Befestigung an den verschiedenen Rahmen angepasst werden könnte: das Problem der geringen Stückzahl für jede Anpassung machte die Herstellung im Spritzgussverfahren wirtschaftlich nicht machbar.

Deshalb entschied sich das Ursus-Team, die HP Multi Jet Fusion 3D Druck-Technologie des Weerg Online Service zu testen: "Weerg ermöglichte uns durch die MJF-Technologie die Herstellung sehr guter Fertigteile mit guten isotropen mechanischen Eigenschaften. Auf der Website konnten wir innerhalb von zehn Tagen die wenigen tausend Einheiten bestellen und erhalten, die wir für das Projekt benötigten".

Die Konstrukteure von Ursus bestellten zunächst eine Reihe von Mustern, um die mechanischen Eigenschaften zu testen, und als sie das optimale Produkt gefunden hatten, konnten sie die erforderlichen Einheiten schnell anfordern. "Einer der praktischsten Aspekte von Weerg", fährt Matteo fort, "ist, dass wir die bereits gefertigten Komponenten schnell nachbestellen können und sicher sind, dass wir sie in weniger als zwei Wochen erhalten."

Ein weiterer Vorteil, den der Service von Weerg in die Designzyklen von Ursus eingebracht hat, bezieht sich auf das Rapid Prototyping: die Möglichkeit, die eigenen Erwartungen schnell mit einem funktionalen Prototyp zu testen, ist für einen Produktdesigner eine wirklich revolutionäre Möglichkeit.

Matteo erzählt uns: "Angesichts der niedrigen Produktionskosten und der sehr kurzen Vorlaufzeit haben wir begonnen, für jedes Projekt funktionale Prototypen zu erstellen. Wir können also ein Bauteil haben, an dem wir Stresstests durchführen können, die uns zeigen, ob Änderungen an der Konstruktion vorgenommen werden müssen, was wirklich viel Zeit spart.

Ohne Weerg bräuchten wir für einen Prototyp dieser Rechnung mindestens 5000 Euro und anderthalb Monate Wartezeit; bei Weerg hingegen kann ich ihn für ein paar Dutzend Euro bestellen und in einer Woche erhalten".

Die additive Fertigung mit Hilfe der Multi Jet Fusion-Technologie ermöglicht es, funktionale Prototypen oder fertige Teile mit ausgezeichneten mechanischen und ästhetischen Eigenschaften zu erhalten: sowohl beim Design als auch beim Prototyping spart sie bis zu 20 Mal das verfügbare Budget und die Entwicklungszeit.

Möchten Sie mehr über Weerg und die Online-Produktion erfahren? Laden Sie Ihre Datei in unsere Online-Anfrage hoch, um sofort ein Angebot zu erhalten, oder wenden Sie sich an unser Expertenteam, das Ihnen kostenlos bei der Produktion zur Verfügung steht.

4 minuutin luku

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

2 minuutin luku

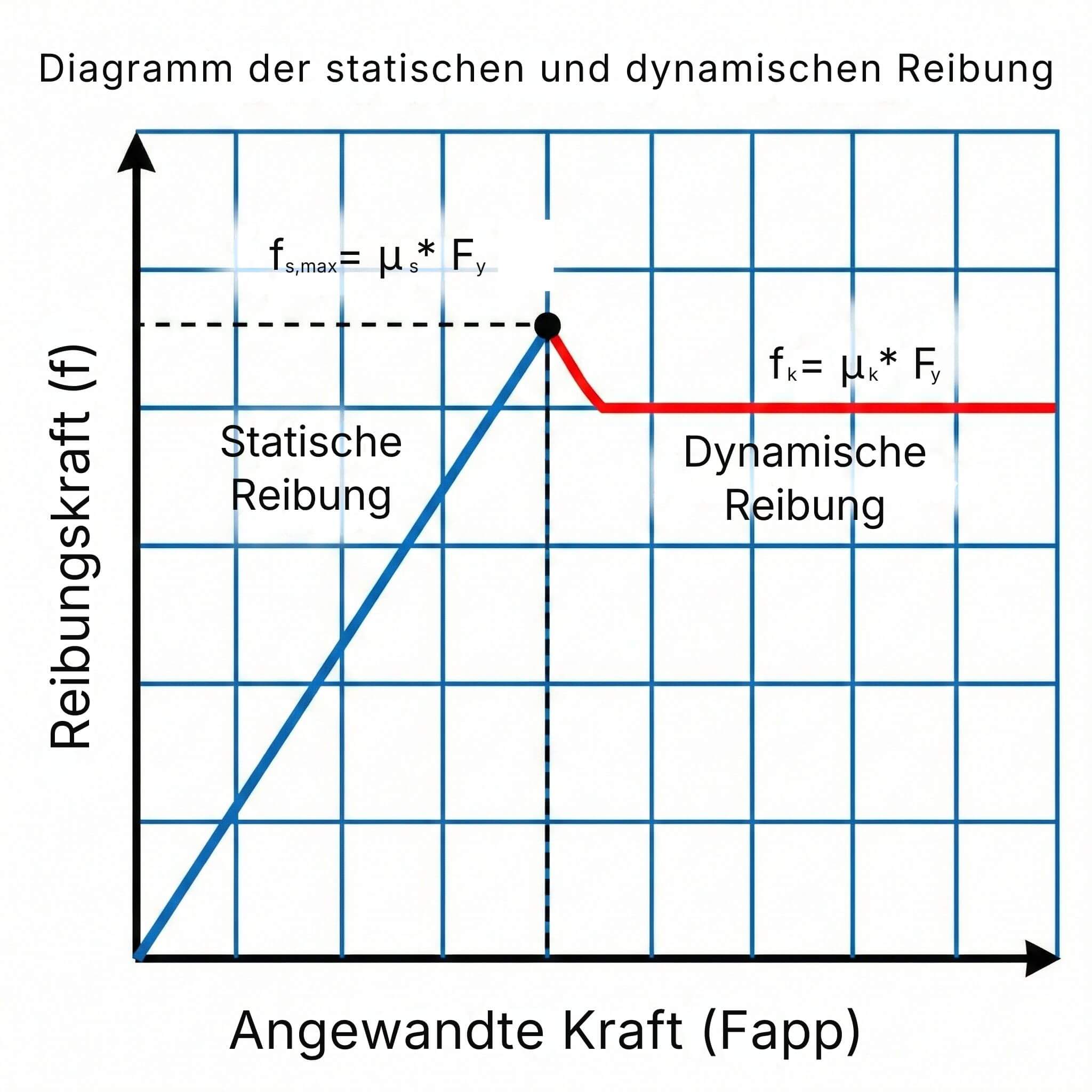

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...