4 minuto leído

Normativa CBAM: qué es, cómo funciona y la conformidad de Weerg

La normativa CBAM (Carbon Border Adjustment Mechanism) representa uno de los pilares clave de la estrategia europea para la descarbonización de la...

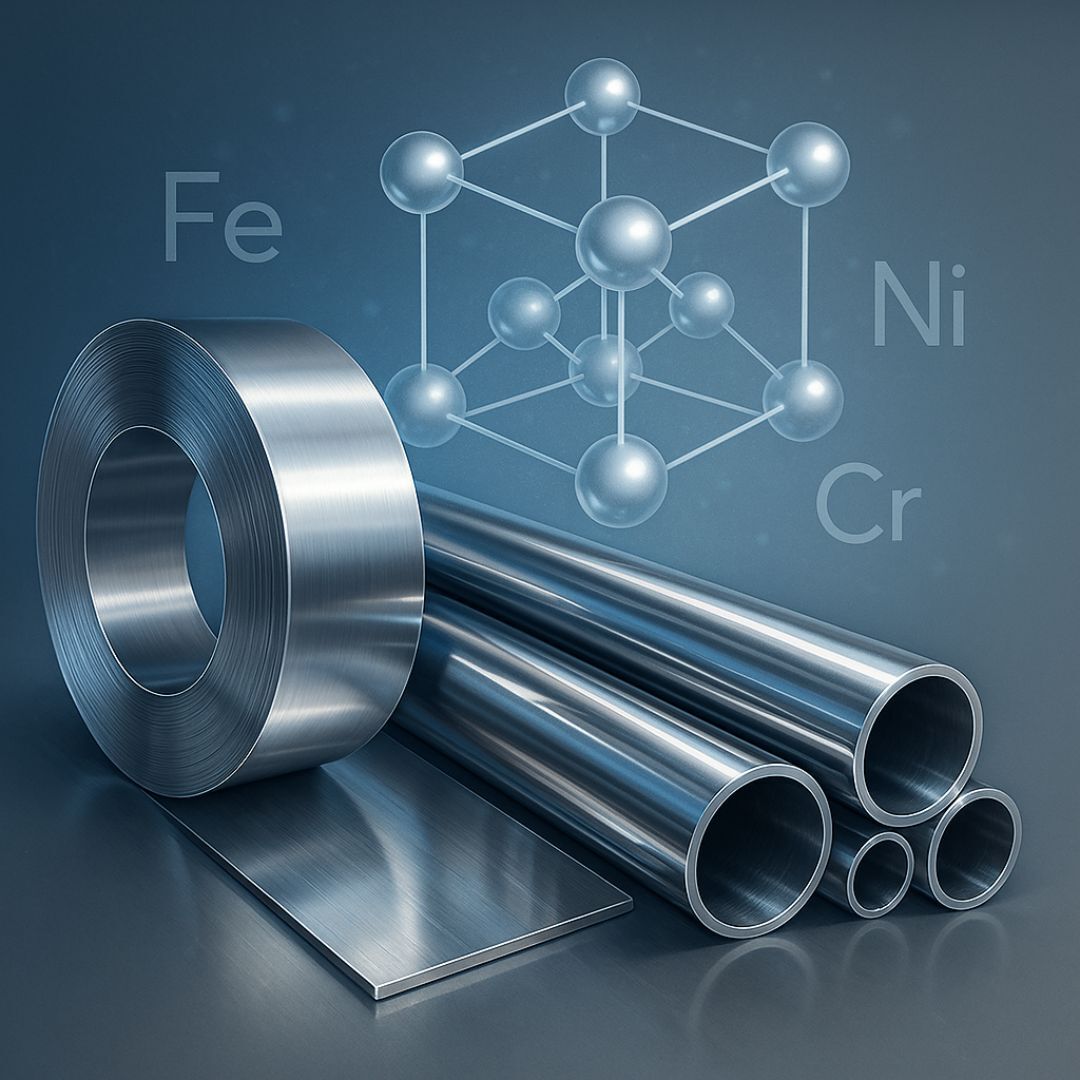

El acero austenítico es la familia de aceros inoxidables más utilizada en el mundo.

Gracias a su excepcional resistencia a la corrosión, excelente conformabilidad, buena soldabilidad y gran versatilidad, constituye el núcleo de la serie 300 y es la elección principal en sectores como el alimentario, médico, mecánico, arquitectónico e industria química.

En esta guía actualizada para 2025 descubrirás:

El acero austenítico es una familia de aceros inoxidables caracterizados por una estructura cristalina austenítica (cúbica centrada en las caras, FCC), obtenida gracias a la presencia de:

cromo (Cr) ≥ 16%

níquel (Ni) 6–20%

en ocasiones molibdeno (Mo), manganeso o nitrógeno

Estos elementos estabilizan la fase austenítica a temperatura ambiente, haciendo que este tipo de inox sea:

no magnético

altamente resistente a la corrosión

muy dúctil y fácilmente deformable

extremadamente tenaz, incluso a bajas temperaturas

Es la familia más extendida porque combina de forma óptima prestaciones, trabajabilidad y durabilidad.

La particularidad del acero austenítico reside en su microestructura FCC, que ofrece:

elevada ductilidad

resistencia incluso a temperaturas muy altas

excelente soldabilidad

capacidad de absorber energía sin romperse

La presencia de níquel es lo que distingue estos aceros de los inox ferríticos y martensíticos.

Composición típica:

Cr 16–26% → resistencia a la corrosión

Ni 6–22% → estabilización austenítica

Mo 2–3% (en algunos grados) → resistencia a cloruros y picaduras

C ≤ 0,08% → mayor estabilidad y soldabilidad

Los principales grados austeníticos pertenecen a la serie 300, los más utilizados en absoluto.

Los aceros inox se dividen en cuatro grandes familias:

austeníticos, ferríticos, martensíticos y dúplex.

Cada una presenta propiedades específicas que las hacen más o menos adecuadas según el contexto.

| Propiedad | Austenítico | Ferrítico | Martensítico | Dúplex |

|---|---|---|---|---|

| Estructura | Austenita (FCC) | Ferrita (BCC) | Martensita | Mixto A+F |

| Magnetismo | No magnético | Magnético | Magnético | Parcial |

| Resistencia a la corrosión | Alta | Buena | Media | Muy alta |

| Resistencia mecánica | Buena | Media | Alta | Muy alta |

| Dureza | Baja/Media | Baja | Muy alta | Media/Alta |

| Conformabilidad | Excelente | Media | Escasa | Media |

| Soldabilidad | Óptima | Media | Escasa | Buena (controlada) |

| Costo | Medio/Alto | Bajo | Medio | Alto/medio-alto |

| Resistencia a cloruros | Alta | Media | Baja | Muy alta |

| Aplicaciones típicas | Alimentario, médico, tuberías | Electrodomésticos | Cuchillería, turbinas | Offshore, química, oil&gas |

Austenítico → el más versátil, ideal para corrosión + conformabilidad.

Ferrítico → más económico, buenas prestaciones pero menores.

Martensítico → ideal cuando se requiere dureza y resistencia mecánica.

Dúplex → el más completo: máxima corrosión + máxima resistencia.

Gracias a su versatilidad, los aceros austeníticos están presentes en prácticamente todos los sectores industriales.

superficies de trabajo

contenedores

instalaciones de procesamiento

instrumentos quirúrgicos

dispositivos estériles

fachadas

barandillas

elementos decorativos

tuberías

válvulas

depósitos

componentes del sistema de escape

uniones y soportes

soportes, brackets, componentes estructurales

piezas expuestas a corrosión

aplicaciones que requieren durabilidad

Los austeníticos pueden mecanizarse por CNC, pero requieren:

herramientas de alta calidad

parámetros correctos

refrigeración eficaz

avances controlados

Los grados como 303 están optimizados para mecanizado, mientras que 304 y 316L requieren mayor atención pero ofrecen mejores prestaciones.

Elígelo si necesitas:

excelente resistencia a la corrosión

alta ductilidad y conformabilidad

higiene y superficie fácil de limpiar

estabilidad en ambientes húmedos o agresivos

material no magnético

buena resistencia mecánica en un amplio rango térmico

No lo elijas si necesitas:

máxima dureza (mejor martensíticos)

máxima facilidad de mecanizado CNC (mejor ferríticos o 303)

el coste más bajo (mejor ferríticos)

Los aceros austeníticos representan la familia más utilizada de los inoxidables, gracias a su combinación inigualable de resistencia a la corrosión, ductilidad, higiene y fiabilidad.

Desde el mecanizado CNC hasta la construcción de plantas industriales, pasando por los sectores médico y alimentario, estos materiales son sinónimo de rendimiento y durabilidad.

¿Quieres producir componentes de acero inoxidable austenítico mediante fresado CNC?

4 minuto leído

La normativa CBAM (Carbon Border Adjustment Mechanism) representa uno de los pilares clave de la estrategia europea para la descarbonización de la...

3 minuto leído

El nylon es uno de los materiales plásticos más utilizados en el mundo.Gracias a su combinación de resistencia, ligereza, flexibilidad y durabilidad,...

4 minuto leído

Cómo la certificación del Sistema de Gestión Ambiental refuerza la calidad de nuestros procesos productivos y el valor que ofrecemos a nuestros...