4 minutes de lecture

Réglementation CBAM : fonctionnement et conformité Weerg

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...

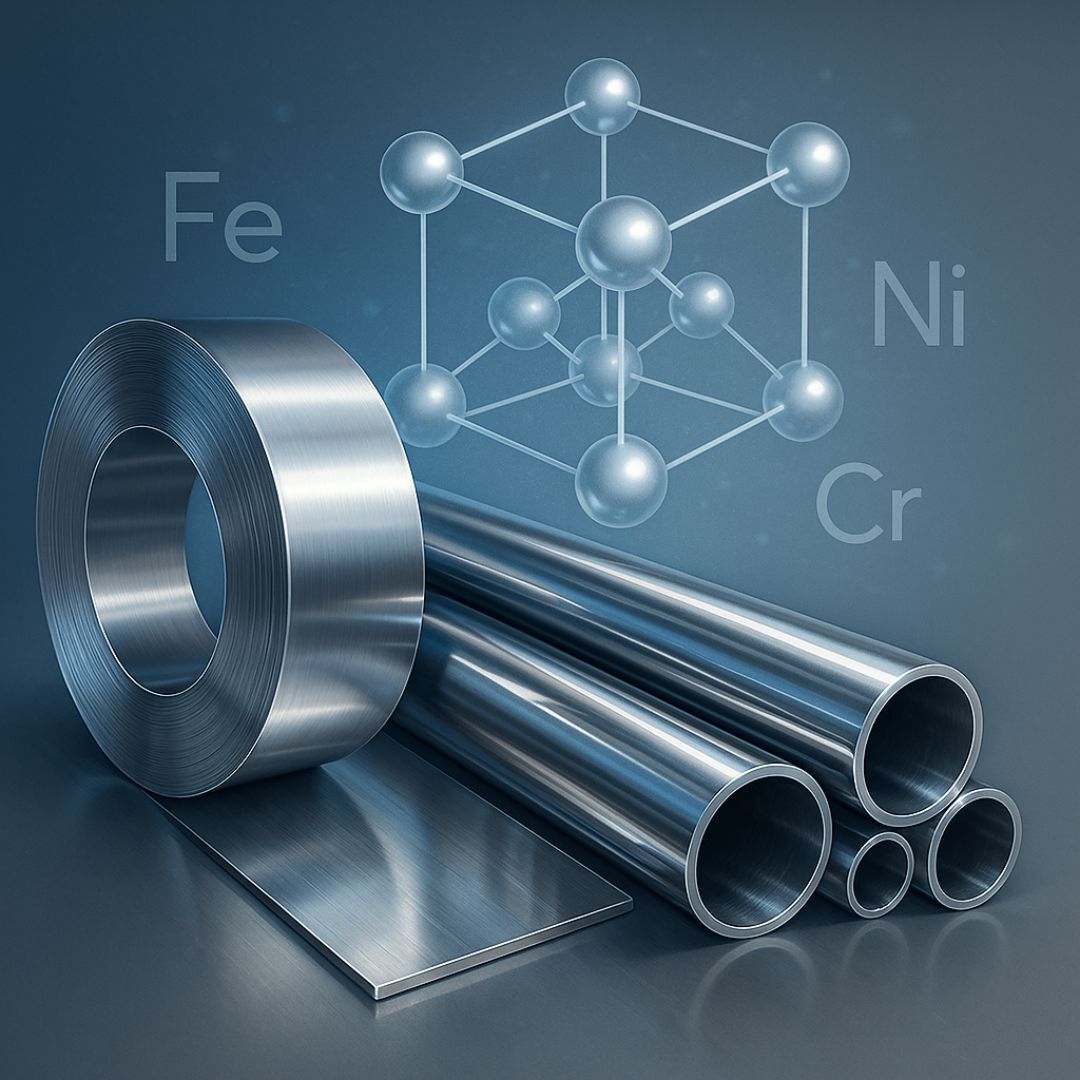

L'acier austénitique représente l'une des catégories les plus importantes et répandues des aciers inoxydables. Reconnu pour son excellente résistance à la corrosion et ses propriétés mécaniques avantageuses, l'acier austénitique est utilisé dans une vaste gamme d'applications industrielles et domestiques.

L'acier austénitique est un type d'acier inoxydable qui tire son nom de sa structure cristalline « austénitique », une phase allotropique du fer caractérisée par une structure cubique à faces centrées (FCC - Face Centered Cubic). Cette structure cristalline est obtenue en stabilisant le fer avec des éléments d'alliage comme le nickel, le manganèse, le chrome et l'azote.

Le chrome, en particulier, est essentiel pour fournir une résistance à la corrosion, tandis que le nickel stabilise la structure austénitique à température ambiante, empêchant ainsi la transformation de la phase austénitique en d'autres phases cristallines telles que la ferrite ou la martensite.

Les aciers sont généralement classés en quatre groupes principaux en fonction de leur composition chimique et de leurs propriétés mécaniques et physiques :

Aciers Austénitiques : caractérisés par une présence significative de nickel et de chrome, ils présentent une excellente résistance à la corrosion, une bonne soudabilité et sont non magnétiques. Des exemples courants sont les aciers inoxydables AISI 304 (18 % chrome et 8 % nickel) et AISI 316 (avec ajout de molybdène pour une meilleure résistance à la corrosion).

Aciers Ferritiques : possédant une structure BCC, ils contiennent principalement du chrome et très peu de nickel. Ils sont magnétiques, ont une bonne résistance à la corrosion, mais une ductilité limitée. Un exemple typique est l'acier AISI 430, souvent utilisé dans les appareils électroménagers et les revêtements décoratifs.

Aciers Martensitiques : obtenus par des traitements thermiques spécifiques qui confèrent une grande dureté et résistance, mais une résistance à la corrosion inférieure par rapport aux austénitiques. Des exemples typiques sont AISI 410 et AISI 420, utilisés dans les outils de coupe, la coutellerie et les ressorts.

Aciers Duplex : combinent des structures ferritiques et austénitiques en proportions presque égales, offrant une résistance mécanique supérieure et une grande résistance à la corrosion sous contrainte. SAF 2205 est l'un des exemples les plus utilisés, en particulier dans les secteurs pétrolier et maritime.

La principale différence entre l'acier ferritique et l'acier austénitique réside dans leur structure cristalline :

L'acier ferritique: possède une structure cubique centrée sur le corps (BCC - Body Centered Cubic). Il contient principalement du chrome (jusqu'à 30 %) et une quantité minimale ou nulle de nickel. Ce type d'acier est magnétique, possède une bonne résistance à la corrosion, mais moins de ductilité et de ténacité que l'acier austénitique.

Acier austénitique: possède une structure cristalline FCC le rendant non magnétique en conditions normales. Il présente une grande ductilité, une excellente résistance à la corrosion et une bonne soudabilité, mais est plus coûteux en raison de la présence significative de nickel.

En résumé, les aciers ferritiques sont magnétiques, plus économiques et moins ductiles, tandis que les austénitiques sont non magnétiques, plus coûteux, mais offrent une meilleure formabilité et résistance à la corrosion.

Les aciers martensitiques sont caractérisés par leur capacité à durcir grâce à des traitements thermiques spécifiques, obtenant ainsi des propriétés mécaniques extrêmement élevées, comme la dureté et la résistance mécanique.

Les principales différences entre l'acier martensitique et l'austénitique sont :

Structure cristalline: l'acier martensitique possède une structure tétragonale centrée sur le corps (BCT - Body Centered Tetragonal), obtenue par refroidissement rapide depuis la température d'austénitisation. L'acier austénitique maintient la structure cubique à faces centrées (FCC).

Propriétés mécaniques: l'acier martensitique est extrêmement dur et résistant, mais aussi plus fragile et moins ductile que l'acier austénitique. L'acier austénitique est plus doux, ductile et facile à travailler et à souder.

Applications: les aciers martensitiques sont principalement employés dans les outils, les lames, les instruments chirurgicaux et les ressorts, alors que les austénitiques sont privilégiés dans les environnements corrosifs, les applications chimiques, alimentaires et pharmaceutiques, ainsi que pour les réservoirs et composants structurels.

Les aciers duplex représentent une combinaison équilibrée de structures ferritiques et austénitiques, obtenue par une composition chimique spécifique et des traitements thermiques contrôlés. Cette structure biphasée confère aux aciers duplex des propriétés supérieures par rapport aux aciers purement austénitiques, telles qu'une meilleure résistance mécanique et une meilleure résistance à la corrosion sous contrainte. Cependant, les aciers austénitiques conservent une meilleure ductilité et facilité d'usinage par rapport aux duplex.

Grâce à leurs excellentes propriétés, les aciers austénitiques sont utilisés largement dans divers secteurs :

Industrie chimique et pharmaceutique: équipements pour substances agressives, réacteurs et réservoirs.

Industrie alimentaire: équipements de transformation des aliments, récipients pour lait, vin et bière.

Secteur médical: instruments chirurgicaux, équipements médicaux et prothèses.

Industrie automobile: systèmes d'échappement et composants structurels nécessitant résistance à la corrosion.

Construction et architecture: façades extérieures, garde-corps, escaliers et structures exposées à des environnements agressifs.

AISI 304: utilisé pour les équipements de cuisine, les éviers, la tuyauterie, les baignoires et les composants architecturaux, connu pour son équilibre entre coût et résistance.

AISI 316: utilisé dans les environnements marins et chimiques agressifs, les réservoirs de stockage, les composants médicaux et pharmaceutiques, en raison de l'ajout de molybdène qui améliore la résistance à la corrosion.

AISI 321 et 347: utilisés dans les environnements à haute température tels que les tuyauteries des usines chimiques, les échangeurs de chaleur et les composants aéronautiques, en raison de leur résistance à l'oxydation et à la corrosion intergranulaire.

Les aciers austénitiques se distinguent par

Haute ductilité: excellente pour le travail à froid tel que le pliage, l'emboutissage et le formage.

Résistance à la corrosion: capacité à résister aux substances acides et alcalines et aux environnements marins.

Excellente soudabilité: idéale pour les applications structurelles et d'assemblage.

Résistance aux températures élevées: maintien des propriétés mécaniques jusqu'à 900°C dans certains cas.

Bien qu'ils présentent de nombreuses qualités, les aciers austénitiques ont certaines limites, notamment :

Coût élevé: la présence de nickel et d'autres éléments coûteux les rend plus chers que les autres aciers.

Susceptibilité à la corrosion sous contrainte: dans des conditions particulières, ils peuvent développer des phénomènes de corrosion sous contrainte.

L'acier austénitique reste une catégorie fondamentale d'aciers inoxydables en raison de ses propriétés exceptionnelles de résistance à la corrosion, de facilité de mise en œuvre et de polyvalence. Une bonne compréhension des caractéristiques des aciers austénitiques et de leurs différences avec les aciers inoxydables ferritiques, martensitiques et duplex est essentielle pour sélectionner le matériau le mieux adapté à des applications industrielles spécifiques et garantir des performances optimales.

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...

3 minutes de lecture

Le nylon est l’un des matériaux plastiques les plus utilisés au monde.Grâce à sa combinaison de résistance, de légèreté, de flexibilité et de...

4 minutes de lecture

Comment la certification du Système de Management Environnemental renforce la qualité de nos processus de production et la valeur que nous apportons...