2 minutes de lecture

Coefficient de Frottement : définition et rôle essentiel

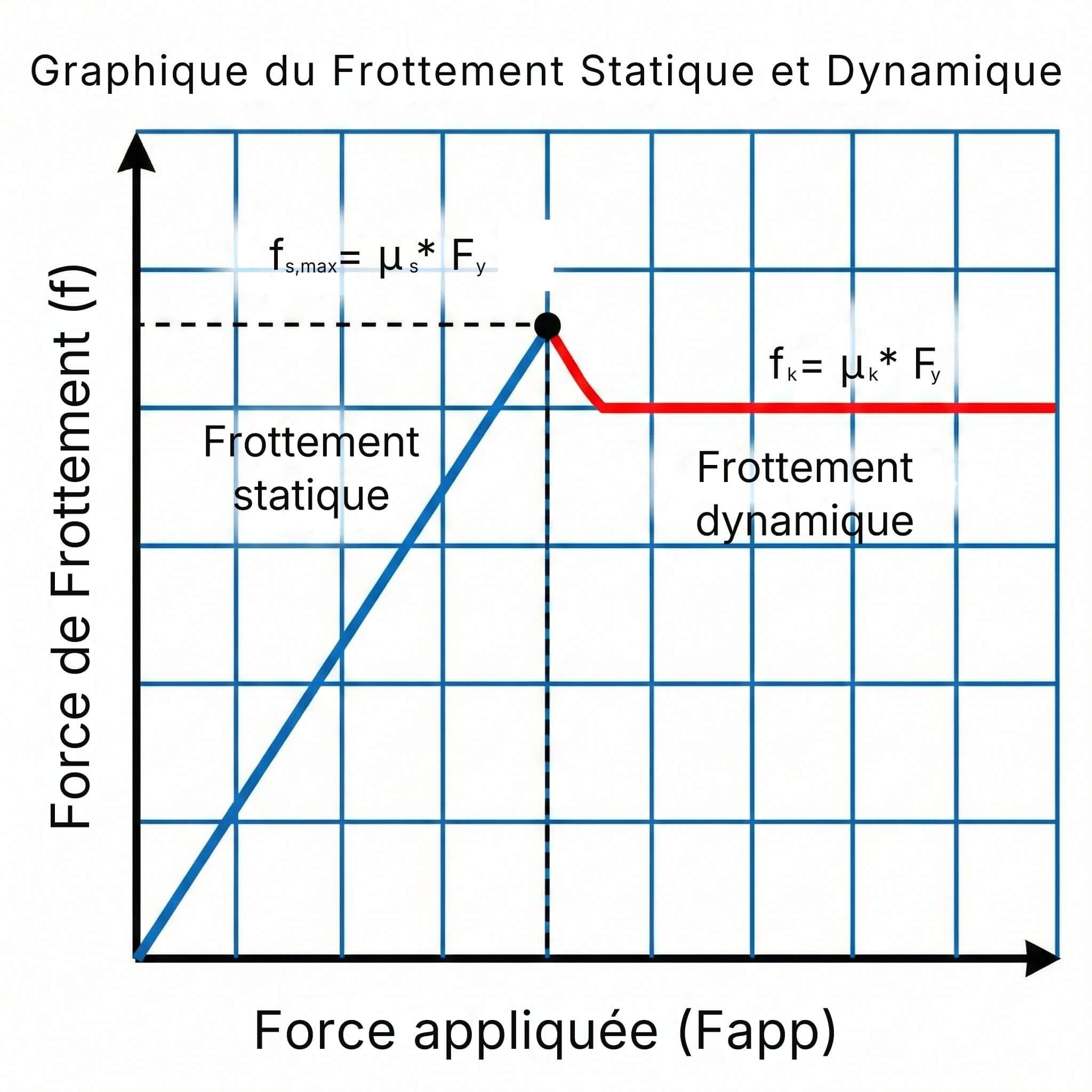

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

![]() Weerg staff

:

déc. 23, 2025

Weerg staff

:

déc. 23, 2025

La galvanisation est l’un des traitements de surface les plus efficaces et les plus répandus pour protéger l’acier et d’autres métaux contre la corrosion, l’oxydation et l’usure. Utilisée depuis plus de 150 ans dans la construction, la mécanique et l’automobile, elle est aujourd’hui un standard industriel indispensable pour améliorer la durabilité, la résistance et la fiabilité des composants métalliques.

Dans ce guide, vous trouverez :

La galvanisation est un procédé métallurgique qui consiste à appliquer une couche protectrice de zinc sur la surface de l’acier ou d’un autre métal.

Son nom vient de Luigi Galvani, découvreur de l’électricité biologique, mais l’application industrielle moderne repose sur le principe de l’électrolyse.

Le zinc agit comme une barrière anticorrosion et assure également une protection électrochimique, empêchant l’acier sous-jacent de rouiller.

En pratique, la galvanisation :

protège le métal des agents atmosphériques

prévient la rouille

prolonge la durée de vie des composants

améliore l’aspect esthétique

réduit les coûts de maintenance

Le principe fondamental est la protection galvanique : le zinc, plus réactif, se corrode à la place de l’acier (protection sacrificielle).

Le procédé varie selon la technique, mais comprend généralement :

1. Préparation de la surface

Dégraissage

Élimination des oxydes et impuretés

Décapage : immersion dans des solutions acides pour éliminer les oxydes existants (rouille superficielle)

2. Application du zinc

Par immersion, électrodéposition, projection ou diffusion thermique.

3. Refroidissement et solidification

Le zinc adhère à la surface et forme une couche protectrice uniforme.

4. Inspection finale

Contrôle de l’adhérence, de l’épaisseur et de l’uniformité du revêtement.

Il existe plusieurs techniques, chacune ayant des caractéristiques et des applications spécifiques.

| Type de galvanisation | Procédé | Épaisseur typique | Résistance à la corrosion | Principaux avantages | Limites | Applications |

| Zingage à chaud | Immersion de la pièce dans du zinc en fusion à ~450°C | 50-150 μm | Très élevé (décennies) | Protection durable, résistance même en milieu marin | Irrégularités esthétiques possibles, ne convient pas aux tolérances étroites. | Menuiserie, construction, structures extérieures, garde-corps, poteaux. |

| Zingage électrolytique (électrodéposition) | Dépôt de zinc au moyen d'un courant électrique | 5-20 μm | Moyen | Finition uniforme et très esthétique, contrôle précis de l'épaisseur | Résistance moindre par rapport à la galvanisation à chaud | Petites pièces, vis, boulons, pièces mécaniques de précision |

| Zingage par projection thermique (métallisation) | Zinc fondu pulvérisé à l'aide de pistolets thermiques | 40-80 μm | Haut | Convient aux très grandes pièces, idéal pour les réparations | Nécessite une préparation minutieuse de la surface | Grandes structures, réparations localisées, chantiers de construction |

| Shérardisation (diffusion thermique) | Diffusion de zinc dans un tambour rotatif à 350°C | 20-80 μm | Élevée | Revêtement très uniforme, bon pour les filetages | Pas idéal pour les grandes pièces | Boulons, composants complexes, pièces sujettes au frottement |

| Galvanisation mécanique | Application de particules de zinc par des procédés mécaniques | 8-30 μm | Moyen | Bon pour les pièces en petites séries | Ne convient pas aux environnements agressifs | Boulons, composants de petite taille ou sensibles à la chaleur |

Le zingage électrolytique est privilégié pour la précision et le contrôle des épaisseurs, tandis que le zingage à chaud repose sur l’immersion dans le zinc fondu.

En mécanique de précision, le zingage électrolytique est souvent préféré afin de préserver les tolérances dimensionnelles critiques.

L'immersion de la pièce dans le zinc en fusion produit une couche épaisse formée d'alliages métallurgiques qui s'intègrent à l'acier.

Cette caractéristique distinctive confère au revêtement :

Il s'agit donc d'une solution orientée vers la protection maximale et non vers la précision esthétique.

Dans le processus électrolytique, le zinc est déposé au moyen d'un courant électrique en un film mince et uniforme.

L'épaisseur peut être contrôlée avec précision et la finition obtenue est beaucoup plus propre et esthétique que la galvanisation à chaud.

La protection contre la corrosion est bonne, mais de qualité inférieure, et elle est davantage destinée aux composants mécaniques ou aux éléments présentant des tolérances serrées.

Les deux techniques ne sont pas en concurrence : elles répondent à des besoins différents.

La galvanisation fonctionne le mieux avec l'acier et la fonte, car le zinc adhère de manière stable et offre une très grande protection contre la corrosion.

En résumé : la galvanisation est parfaite pour l'acier, utile dans certains cas pour la fonte et quelques autres métaux, mais elle n'est généralement pas recommandée pour les alliages non ferreux.

La galvanisation est un procédé essentiel pour protéger l'acier de la corrosion, améliorer sa durabilité et réduire les coûts de maintenance.

Entre la galvanisation à chaud, la galvanisation par électrolyse et la thermodiffusion, chaque méthode offre des avantages spécifiques pour des besoins différents.

Si vous devez produire des pièces métalliques destinées à être utilisées à l'extérieur, dans des environnements agressifs ou pendant de longues périodes, la galvanisation est l'une des solutions les plus fiables et les plus rentables.

Besoin de composants CNC ?

TÉLÉCHARGEZ VOTRE FICHIER ET OBTENEZ UN DEVIS AVEC DES FINITIONS PROFESSIONNELLES.

2 minutes de lecture

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...

3 minutes de lecture

Le nylon est l’un des matériaux plastiques les plus utilisés au monde.Grâce à sa combinaison de résistance, de légèreté, de flexibilité et de...