2 minuto leído

Coeficiente de Fricción: qué es y por qué es fundamental

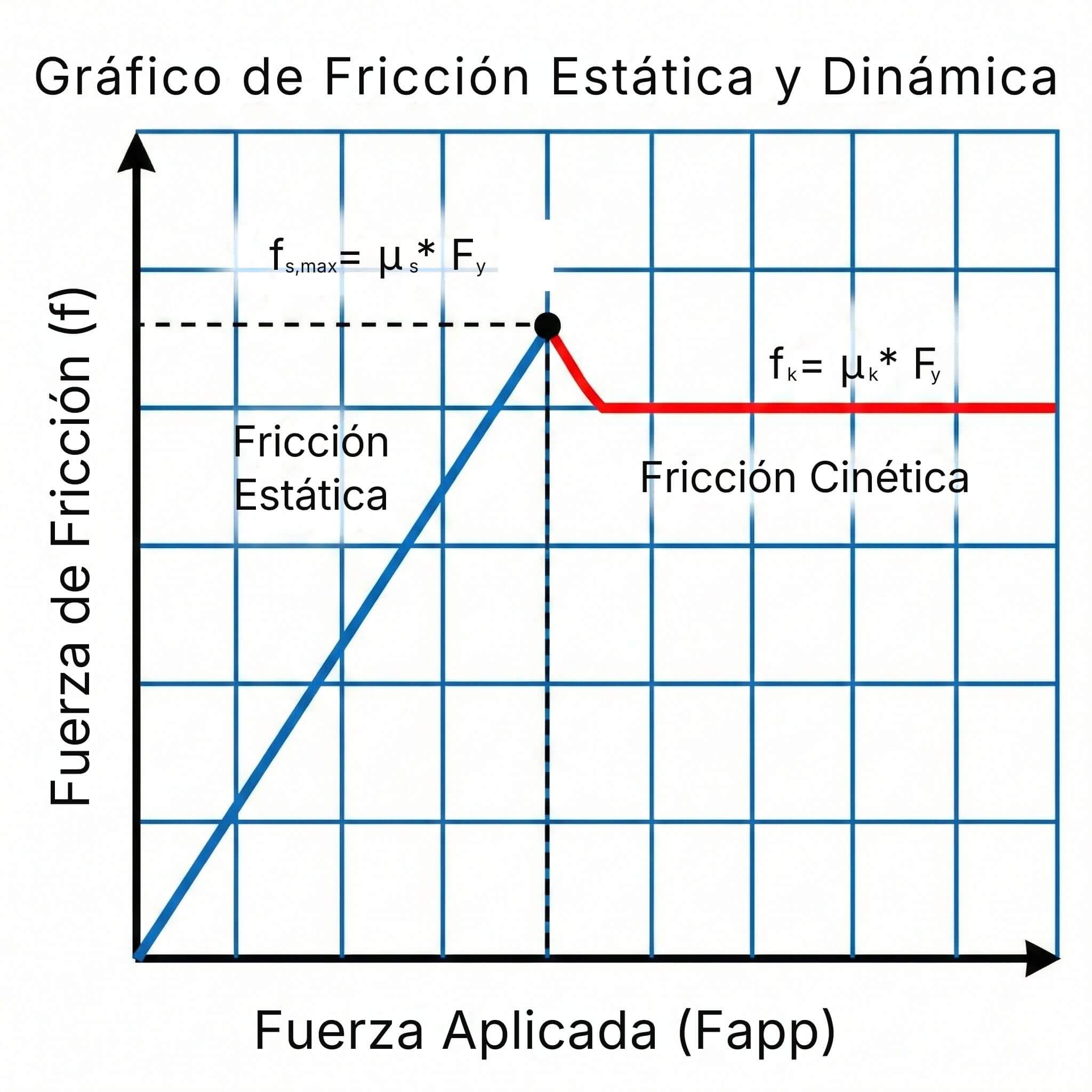

El coeficiente de fricción (μ) mide la resistencia al deslizamiento entre dos superficies en contacto. Es un parámetro clave en el diseño mecánico...

La galvanización es uno de los tratamientos superficiales más eficaces y extendidos para proteger el acero y otros metales frente a la corrosión, la oxidación y el desgaste.

Utilizada desde hace más de 150 años en la construcción, la ingeniería mecánica y la industria automotriz, hoy representa un estándar industrial indispensable para aumentar la durabilidad, resistencia y fiabilidad de los componentes metálicos.

En esta guía encontrarás:

La galvanización es un proceso metalúrgico que consiste en aplicar una capa protectora de zinc sobre la superficie del acero u otro metal.

El nombre deriva de Luigi Galvani, descubridor de la electricidad biológica, pero la aplicación industrial moderna se basa en el principio de la electrólisis.

El zinc actúa como barrera anticorrosiva y también ofrece protección electroquímica, evitando que el acero subyacente se oxide.

En la práctica, la galvanización:

protege el metal de los agentes atmosféricos

previene la oxidación

aumenta la vida útil del componente

mejora el aspecto estético

reduce los costes de mantenimiento

El principio en el que se basa es la acción galvánica: el zinc, al ser más reactivo, se consume en lugar del acero (protección sacrificial).

El proceso varía según la técnica, pero en general incluye:

desengrasado

eliminación de óxidos e impurezas

decapado: la pieza se sumerge en soluciones ácidas para eliminar los óxidos existentes (óxido superficial)

Puede realizarse mediante inmersión, electrodeposición, pulverización o difusión térmica.

El zinc se adhiere a la superficie, formando una capa protectora uniforme.

Control de adherencia, espesor y uniformidad del recubrimiento.

Existen diversas técnicas, cada una con características y aplicaciones específicas.

| Tipos de galvanizado | Cómo funciona | Espesor típico | Resistencia a la corrosión | Ventajas principales | Limitaciones | Aplicaciones ideales |

| Galvanizado en caliente (Hot-Dip) | Inmersión de la pieza en zinc fundido a ~450°C | 50-150 μm | Muy alto (décadas) | Protección duradera, resistencia incluso en ambientes marinos | Posibles irregularidades estéticas, no apto para tolerancias estrechas | Carpintería, construcción, estructuras exteriores, barandillas, postes |

| Galvanizado electrolítica (electrodeposición) | Deposición de zinc mediante corriente eléctrica | 5-20 μm | Medio | Acabado uniforme y muy estético, control preciso del espesor | Menor resistencia que la galvanización en caliente | Tornillería, tornillos, pernos, piezas mecánicas de precisión |

| Galvanizado por proyección (metalización) | Zinc fundido proyectado con pistolas térmicas | 40-80 μm | Alto | Adecuado para piezas muy grandes, ideal para reparaciones | Requiere una preparación minuciosa de la superficie | Grandes estructuras, reparaciones localizadas, obras de construcción |

| Sherardización (difusión térmica) | Difusión de zinc en tambor giratorio a 350°C | 20-80 μm | Alta | Recubrimiento muy uniforme, bueno para roscas | No es ideal para piezas grandes | Pernos, componentes complejos, piezas sujetas a fricción |

| Galvanización mecánica | Aplicación de partículas de zinc mediante procesos mecánicos | 8-30 μm | Medio | Bueno para piezas de lotes pequeños | No apto para ambientes agresivos | Pernos, componentes pequeños o sensibles al calor |

Es importante distinguir la galvanización electrolítica (ideal para espesores controlados y alta precisión) de la galvanización en caliente, que implica la inmersión en metal fundido.

En la mecánica de precisión, suele preferirse el proceso electrolítico para no alterar tolerancias dimensionales críticas.

La inmersión en zinc fundido produce una capa gruesa formada por aleaciones metalúrgicas que se integran con el acero.

Esta característica confiere al recubrimiento:

elevada resistencia mecánica

excelente protección contra la corrosión

larga vida útil incluso en exteriores o ambientes salinos

Es, por tanto, una solución orientada a la máxima protección, no a la precisión estética.

En el proceso electrolítico, el zinc se deposita mediante corriente eléctrica en una película fina y uniforme.

El espesor puede controlarse con precisión y el acabado resultante es mucho más limpio y estético que el de la galvanización en caliente.

La protección contra la corrosión es buena, pero inferior, y está pensada principalmente para componentes mecánicos o elementos con tolerancias ajustadas.

En caliente → más protectora, más gruesa, más resistente

Electrolítica → más precisa, más estética, menos protectora

Las dos técnicas no compiten: responden a necesidades diferentes.

La galvanización funciona mejor con acero y fundición, ya que el zinc se adhiere de forma estable y garantiza una protección muy elevada frente a la corrosión.

Acero al carbono – el material ideal para el zincado

Acero dulce / laminado – excelente adherencia del zinc

Acero de alta resistencia (HSS) – galvanizable, preferiblemente en caliente o por sherardización

Fundición – requiere una limpieza cuidadosa, pero se galvaniza bien.

Aluminio – posible solo con galvanización electrolítica en aleaciones específicas

Zinc y aleaciones de zinc – tratables para uniformar la superficie

Acero inoxidable – ya es resistente a la corrosión

Titanio – no se beneficia del zincado

En síntesis: la galvanización es perfecta para el acero, útil en algunos casos para la fundición y pocos otros metales, y generalmente desaconsejada para aleaciones no ferrosas.

Automoción: Tornillería, soportes, componentes del chasis expuestos a sal y humedad

Electrónica: A menudo se utiliza la galvanización con oro o plata no por la corrosión, sino para mejorar la conductividad de los contactos

Construcción y estructuras metálicas: Estructuras portantes exteriores

Ambientes marinos: Pantalanes, barreras, equipos expuestos a la salinidad.

La galvanización es un proceso fundamental para proteger el acero de la corrosión, mejorar la durabilidad y reducir los costes de mantenimiento.

Entre la galvanización en caliente, la electrolítica y la difusión térmica, cada método ofrece ventajas específicas para distintas necesidades.

Si necesitas fabricar piezas metálicas destinadas al exterior, a entornos agresivos o a largos periodos de uso, la galvanización es una de las soluciones más fiables y rentables.

¿Quieres fabricar componentes CNC?

SUBE TU ARCHIVO Y OBTÉN UN PRESUPUESTO INSTANTÁNEO CON ACABADOS PROFESIONALES

2 minuto leído

El coeficiente de fricción (μ) mide la resistencia al deslizamiento entre dos superficies en contacto. Es un parámetro clave en el diseño mecánico...

4 minuto leído

La normativa CBAM (Carbon Border Adjustment Mechanism) representa uno de los pilares clave de la estrategia europea para la descarbonización de la...

3 minuto leído

El nylon es uno de los materiales plásticos más utilizados en el mundo.Gracias a su combinación de resistencia, ligereza, flexibilidad y durabilidad,...