2 minuutin luku

Reibungskoeffizient: Was er ist und warum er entscheidend ist

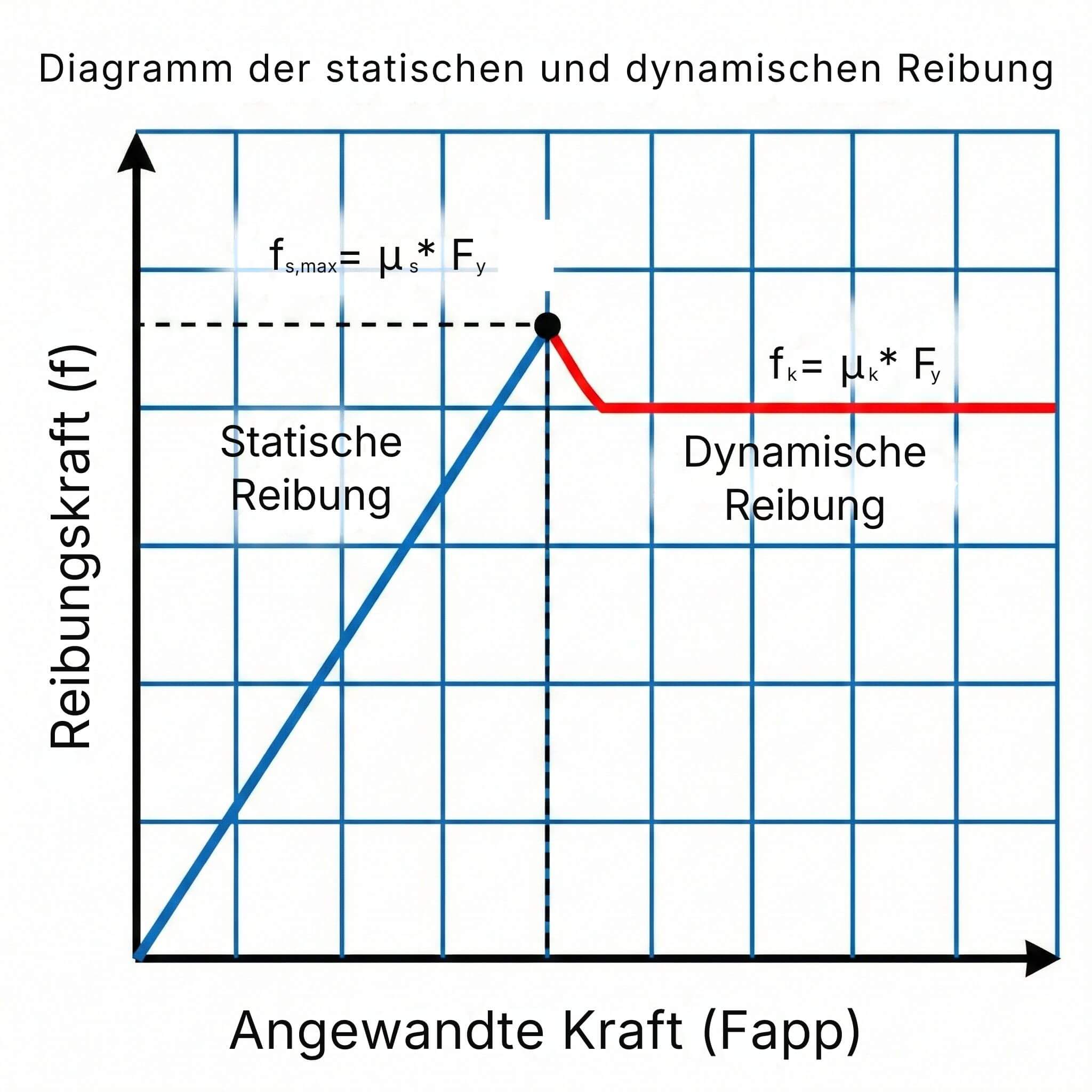

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minute gelesen

![]() Weerg staff

:

Dez 23, 2025

Weerg staff

:

Dez 23, 2025

Die Galvanisierung ist eine der effektivsten und am weitesten verbreiteten Oberflächenbehandlungen zum Schutz von Stahl und anderen Metallen vor Korrosion, Oxidation und Verschleiß.

Seit über 150 Jahren wird sie im Bauwesen, im Maschinenbau und in der Automobilindustrie eingesetzt und stellt heute einen unverzichtbaren Industriestandard dar, um die Lebensdauer, Festigkeit und Zuverlässigkeit metallischer Bauteile zu erhöhen.

In diesem Leitfaden finden Sie:

Die Galvanisierung ist ein metallurgischer Prozess, bei dem eine schützende Zinkschicht auf die Oberfläche von Stahl oder einem anderen Metall aufgebracht wird.

Der Name geht auf Luigi Galvani, den Entdecker der biologischen Elektrizität, zurück, während die moderne industrielle Anwendung auf dem Prinzip der Elektrolyse basiert.

Zink wirkt als Korrosionsschutzbarriere und bietet zusätzlich einen elektrochemischen Schutz, der das darunterliegende Stahlmaterial vor Rostbildung bewahrt.

In der Praxis bewirkt die Galvanisierung:

Schutz des Metalls vor Witterungseinflüssen

Verhinderung von Rost

Verlängerung der Lebensdauer der Bauteile

Verbesserung der optischen Erscheinung

Reduzierung der Wartungskosten

Das zugrunde liegende Prinzip ist die galvanische Opferanode: Zink ist reaktiver als Stahl und wird bevorzugt abgebaut, wodurch der Stahl geschützt wird.

Der Prozess variiert je nach Technik, umfasst jedoch im Allgemeinen folgende Schritte:

Entfettung

Entfernung von Oxiden und Verunreinigungen

Beizen: Das Bauteil wird in saure Lösungen getaucht, um vorhandene Oxidschichten (Oberflächenrost) zu entfernen.

Dies kann durch Eintauchen, elektrolytische Abscheidung, Spritzverfahren oder thermische Diffusion erfolgen.

Das Zink haftet an der Oberfläche und bildet eine gleichmäßige Schutzschicht.

Prüfung von Haftung, Schichtdicke und Gleichmäßigkeit der Beschichtung.

Es gibt verschiedene Techniken, jede mit spezifischen Eigenschaften und Anwendungen.

| Art der Verzinkung | Wie funktioniert es? | Typische Dicke | Korrosionsbeständigkeit | Wichtigste Vorteile | Grenzen | Ideale Anwendungen |

| Feuerverzinkung (Hot-Dip) | Eintauchen des Bauteils in geschmolzenes Zink bei ca. 450 °C | 50-150 μm | Sehr hoch (Jahrzehnte) | Lang anhaltender Schutz, Beständigkeit auch in Meeresumgebungen | Mögliche optische Unregelmäßigkeiten, nicht geeignet für enge Toleranzen | Stahlbau, Bauwesen, Außenstrukturen, Leitplanken, Masten |

| Galvanische Verzinkung (elektrolytisch) | Abscheidung von Zink mittels elektrischem Strom | 5-20 μm | Mittel | Gleichmäßige, hochästhetische Oberfläche, präzise Kontrolle der Dicke | Geringere Beständigkeit als Feuerverzinkung | Kleinteile, Schrauben, Muttern, Präzisionsbauteile |

| Spritzverzinkung (Metallisieren) | Aufspritzen von geschmolzenem Zink mit thermischen Spritzpistolen | 40-80 μm | Hohe | Geeignet für sehr große Bauteile, ideal für Reparaturen | Erfordert sehr sorgfältige Oberflächenvorbereitung | Große Strukturen, lokale Instandsetzungen, Baustellen |

| Sherardisieren (thermische Diffusionsverzinkung) | Diffusion von Zink in einer rotierenden Trommel bei ca. 350 °C | 20-80 μm | Hohe | Sehr gleichmäßige Beschichtung, ideal für Gewinde | Nicht geeignet für große Bauteile | Schrauben, komplexe Bauteile, reibungsbeanspruchte Teile |

| Mechanische Verzinkung | Aufbringen von Zinkpartikeln durch mechanische Prozesse | 8-30 μm | Mittel | Sehr gut für kleine Serienteile | Nicht geeignet für aggressive Umgebungen | Schrauben, kleine oder wärmeempfindliche Komponenten |

Es ist wichtig, zwischen der galvanischen Verzinkung (ideal für kontrollierte Schichtdicken und hohe Präzision) und der Feuerverzinkung zu unterscheiden, bei der das Bauteil in geschmolzenes Zink getaucht wird.

Im Präzisionsmaschinenbau wird häufig die galvanische Verzinkung bevorzugt, um kritische Maßtoleranzen nicht zu verändern.

Das Eintauchen in geschmolzenes Zink erzeugt eine dicke Schicht aus metallurgischen Zink-Eisen-Legierungen, die sich mit dem Stahl verbinden.

Dies verleiht der Beschichtung:

hohe mechanische Festigkeit,

hervorragenden Korrosionsschutz,

lange Lebensdauer auch im Außenbereich oder in salzhaltigen Umgebungen.

Sie ist daher auf maximalen Schutz ausgelegt, nicht auf höchste Maßgenauigkeit.

Beim elektrolytischen Verfahren wird Zink als dünner, gleichmäßiger Film abgeschieden.

Die Schichtdicke ist sehr präzise steuerbar, und die Oberfläche ist deutlich glatter und ästhetischer als bei der Feuerverzinkung.

Der Korrosionsschutz ist gut, jedoch geringer, und eignet sich vor allem für mechanische Bauteile mit engen Toleranzen.

Feuerverzinkung: mehr Schutz, dicker, widerstandsfähiger

Galvanische Verzinkung: präziser, ästhetischer, weniger schützend

Die beiden Verfahren konkurrieren nicht, sondern erfüllen unterschiedliche Anforderungen.

Die Galvanisierung eignet sich am besten für Stahl und Gusseisen, da Zink hier sehr gut haftet und einen hohen Korrosionsschutz bietet.

Kohlenstoffstahl – das ideale Material für Verzinkung

Weichstahl / Walzstahl – sehr gute Zinkhaftung

Hochfester Stahl (HSS) – verzinkbar, vorzugsweise feuerverzinkt oder sherardisiert

Gusseisen – erfordert sorgfältige Reinigung, ist aber gut verzinkbar

Zink und Zinklegierungen – zur Oberflächenangleichung behandelbar

Edelstahl – bereits korrosionsbeständig

Titan – kein Nutzen durch Verzinkung

Zusammengefasst: Galvanisierung ist ideal für Stahl, in bestimmten Fällen für Gusseisen geeignet und für die meisten Nichteisenlegierungen nicht empfehlenswert.

Automobilindustrie: Schrauben, Halterungen, Fahrwerkskomponenten, die Salz und Feuchtigkeit ausgesetzt sind

Elektronik: Galvanische Beschichtungen mit Gold oder Silber zur Verbesserung der Leitfähigkeit von Kontakten

Bauwesen und Stahlbau: Tragende Außenkonstruktionen

Maritime Umgebungen: Stege, Barrieren, Geräte in salzhaltiger Atmosphäre

Die Galvanisierung ist ein grundlegendes Verfahren zum Schutz von Stahl vor Korrosion, zur Erhöhung der Lebensdauer und zur Senkung der Wartungskosten.

Ob Feuerverzinkung, galvanische Verzinkung oder thermische Diffusion – jedes Verfahren bietet spezifische Vorteile für unterschiedliche Anforderungen.

Wenn Sie Metallteile für den Außeneinsatz, für aggressive Umgebungen oder für eine lange Nutzungsdauer herstellen müssen, ist die Galvanisierung eine der zuverlässigsten und wirtschaftlichsten Lösungen.

Möchten Sie CNC-Komponenten fertigen lassen?

DATEI HOCHLADEN UND SOFORT-ANGEBOT MIT PROFI-FINISHES ERHALTEN

2 minuutin luku

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...

3 minuutin luku

Nylon ist einer der weltweit am häufigsten verwendeten Kunststoffe.Dank seiner Kombination aus Festigkeit, geringem Gewicht, Flexibilität und...