2 minuto leído

Coeficiente de Fricción: qué es y por qué es fundamental

El coeficiente de fricción (μ) mide la resistencia al deslizamiento entre dos superficies en contacto. Es un parámetro clave en el diseño mecánico...

3 minuto leído

![]() Weerg staff

:

may 8, 2025

Weerg staff

:

may 8, 2025

El warping es uno de los defectos más comunes y molestos en la impresión 3D, especialmente en los procesos de filamento (FDM) y, de manera distinta, también en las tecnologías de polvo (MJF) y resina (SLA).

Se manifiesta con el levantamiento de los bordes o la deformación de la pieza, comprometiendo dimensiones, adhesión y calidad final.

Esta guía 2026 te explica de forma sencilla:

El warping es una deformación indeseada de la pieza durante el proceso de impresión 3D.

Ocurre cuando el material se enfría de manera no uniforme, creando tensiones internas que “rizan” o levantan partes del modelo.

En práctica:

El material se contrae → la base se levanta → la pieza se deforma.

El warping es especialmente evidente en los materiales que sufren alta contracción térmica.

El warping puede surgir en varias fases, pero es más frecuente:

Cuanto mayor sea el gradiente térmico en la pieza, mayor será la probabilidad de warping.

El warping depende de tres fenómenos físicos:

Contracción térmica

Durante el enfriamiento, el material se retrae.

Si la contracción no es uniforme → la pieza tira hacia un lado y se levanta.

Adhesión insuficiente a la cama

Si las primeras capas no se adhieren correctamente, la contracción amplifica la deformación.

Enfriamiento demasiado rápido de las capas

Un ventilador o un ambiente frío pueden crear choques térmicos.

Geometrías con superficies amplias y ángulos vivos

Cuanto mayor la superficie de base, mayor la fuerza de tracción provocada por el enfriamiento.

El warping es más frecuente en materiales con alta contracción térmica.

ABS → muy propenso al warping

Nylon (PA) → alta elasticidad pero fuerte deformación

PETG → menos que el ABS, pero puede levantarse

PC (policarbonato) → amplio rango térmico → riesgo elevado

PLA → casi inmune

TPU → flexible, no se deforma

Resinas SLA → deformación mínima

PA12/PA11 MJF → casi sin warping gracias a la sinterización en cama de polvo

FDM (filamento)

→ La tecnología con mayor riesgo.

El warping ocurre sobre todo en las primeras capas y en impresiones grandes.

MJF (polvos)

→ El warping es muy reducido:

La propia cama de polvo mantiene la pieza a temperatura constante durante todo el proceso.

SLA / MSLA (resina)

→ Muy raro, pero pueden producirse deformaciones durante el post-curado.

usar brim o raft

aplicar pegamento, laca o spray adhesivo

limpiar la cama con isopropílico

usar cama caliente (50–100°C)

cerrar la impresora (cámara caliente)

evitar corrientes de aire

reducir el ventilador en las primeras capas

redondear los ángulos (evitar esquinas vivas)

reducir superficies planas muy amplias

añadir chaflanes o cortes de alivio

reducir la temperatura del nozzle si es demasiado alta

aumentar la temperatura de la cama

imprimir más lento los primeros layers

Si el warping es crítico, optar por materiales con menor contracción, como PLA, PETG estable o nylon MJF.

Tecnologías como la impresión 3D MJF reducen drásticamente el warping gracias a:

ambiente calentado y uniforme

soporte térmico de la cama de polvo

enfriamiento lento y controlado

Por eso los materiales como PA12 y PA11 son mucho más estables respecto a sus versiones FDM.

✔ Calentamiento controlado

Algunos materiales (como ABS o nylon) pueden enderezarse con un calentamiento uniforme y enfriamiento lento.

✔ Modificación de la geometría

Pequeños cambios en el diseño pueden eliminar el problema.

✔ Repetición de la impresión con parámetros correctos

La prevención es siempre la mejor solución.

El warping es uno de los problemas más comunes en la impresión 3D, pero también uno de los más previsibles y solucionables.

Comprendiendo la física de la contracción, eligiendo materiales adecuados y ajustando correctamente la impresora, es posible evitarlo casi por completo.

Para producciones profesionales —especialmente en nylon PA12/PA11, componentes funcionales o prototipos técnicos—, tecnologías como MJF y SLS eliminan casi totalmente el problema, garantizando piezas dimensionalmente estables.

¿Tienes un proyecto en el que el warping puede ser crítico?

Sube tu archivo y elige la tecnología más estable para obtener piezas perfectas

2 minuto leído

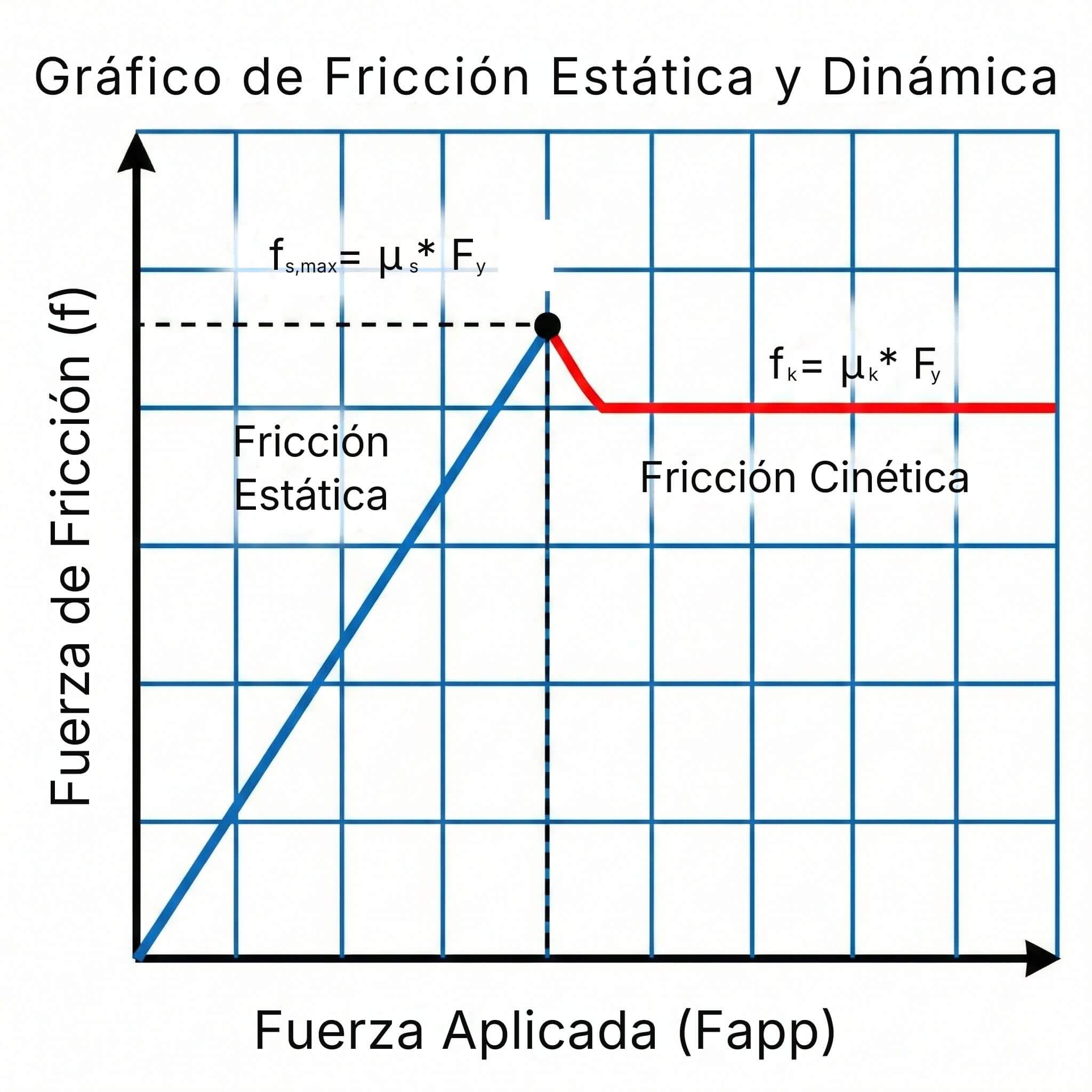

El coeficiente de fricción (μ) mide la resistencia al deslizamiento entre dos superficies en contacto. Es un parámetro clave en el diseño mecánico...

4 minuto leído

La normativa CBAM (Carbon Border Adjustment Mechanism) representa uno de los pilares clave de la estrategia europea para la descarbonización de la...

3 minuto leído

El nylon es uno de los materiales plásticos más utilizados en el mundo.Gracias a su combinación de resistencia, ligereza, flexibilidad y durabilidad,...