2 minutes de lecture

Coefficient de Frottement : définition et rôle essentiel

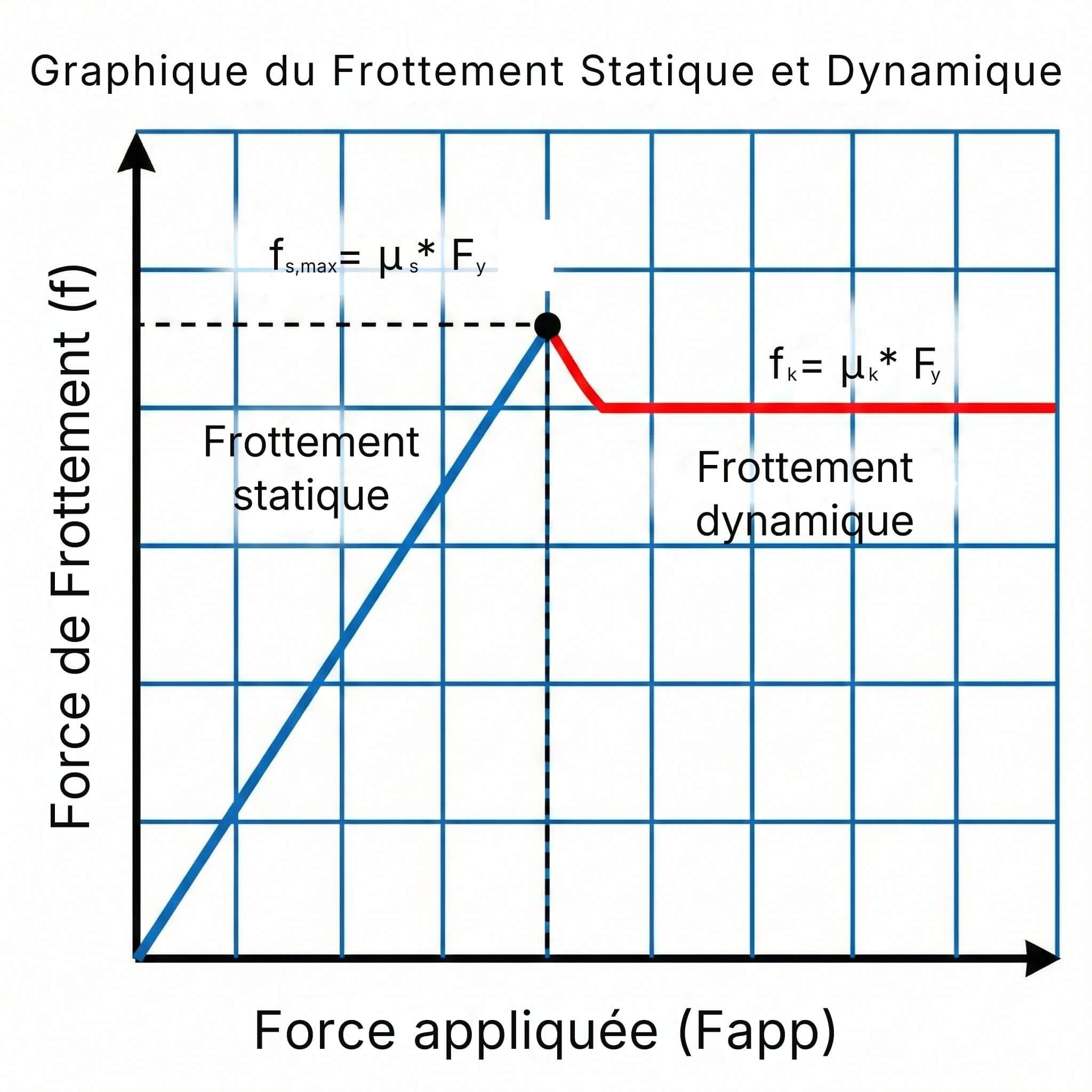

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

3 minutes de lecture

![]() Weerg staff

:

févr. 4, 2025

Weerg staff

:

févr. 4, 2025

Dans le travail des métaux, y inclus l'usinage CNC, deux des traitements de finition les plus courants sont le brunissage et la galvanisation. Ces deux procédés sont utilisés pour améliorer la résistance à la corrosion et l'apparence esthétique des composants métalliques, mais ils diffèrent considérablement en termes de processus d'application, de niveau de protection et d'usages typiques. Cet article explore ces deux traitements afin d'aider à choisir l'option la plus adaptée en fonction de l'application prévue.

Le brunissage est un procédé d'oxydation contrôlée qui affecte principalement les aciers au carbone et alliés, créant une couche superficielle d'oxyde de fer. Bien que cette couche soit extrêmement fine (0,5-2 µm), elle améliore l'esthétique et offre une protection partielle contre la corrosion, en particulier lorsqu'elle est combinée à des traitements à base d'huiles protectrices. Il existe plusieurs méthodes de brunissage, notamment le brunissage à chaud, qui implique une immersion dans des solutions alcalines à haute température pour favoriser l'oxydation, et le brunissage à froid, effectué à température ambiante, bien que moins efficace. Dans certains cas, on utilise le brunissage thermique, qui induit l'oxydation par un chauffage contrôlé. Ce traitement est particulièrement efficace sur les aciers au carbone, les aciers pour outils et la fonte, tandis qu'il est moins adapté aux aciers inoxydables austénitiques et aux alliages non ferreux comme l'aluminium, le cuivre et le laiton.

La galvanisation, en revanche, est un traitement de protection basé sur l'application d'une couche de zinc métallique, qui protège l'acier sous-jacent à la fois par une barrière physique et par une résistance accrue à la corrosion. Le zinc agit comme une anode sacrificielle, protégeant ainsi le métal de base contre la corrosion. Parmi les techniques les plus courantes, on trouve la galvanisation à chaud, qui consiste à immerger le métal dans du zinc en fusion, créant un revêtement avec des couches intermétalliques. D'autres variantes incluent la galvanisation électrolytique, qui utilise la déposition électrochimique pour obtenir une couche plus fine et plus uniforme, et la galvanisation mécanique, où des particules de zinc sont appliquées par des procédés contrôlés. Ce traitement est principalement utilisé sur les aciers au carbone, la fonte et le fer forgé, tandis qu'il est inadapté aux aciers inoxydables, au cuivre et au laiton.

Le brunissage est largement utilisé dans les applications où l'esthétique et la réduction des frottements sont des considérations essentielles. Il est couramment employé dans la fabrication d'armes à feu, d'instruments de précision et de composants mécaniques souvent en contact avec d'autres métaux, car il contribue à réduire le frottement et améliore la résistance à l'usure. Bien qu'il offre une protection limitée contre la corrosion, sa durabilité peut être renforcée par l'utilisation d'huiles et de cires spécifiques. En revanche, la galvanisation est réputée pour offrir une protection à long terme contre la corrosion, ce qui en fait un choix idéal pour les environnements exposés aux agents atmosphériques, tels que les structures métalliques, les infrastructures industrielles et les composants automobiles.

Le brunissage se distingue par sa capacité à maintenir les dimensions d'origine des composants, ce qui le rend idéal pour les pièces de précision. De plus, il procure une finition esthétique uniforme avec un aspect noir mat qui réduit la réflectivité. Cependant, sa protection contre la corrosion est limitée et doit être améliorée par l'application d'huiles ou de cires, ce qui le rend moins adapté aux expositions prolongées en milieu humide ou salin. Malgré cela, le brunissage est largement utilisé dans des secteurs tels que la fabrication d'instruments de précision, d'armes à feu et de composants mécaniques à haute exigence esthétique.

En revanche, la galvanisation offre une excellente résistance à la corrosion, notamment dans les environnements extérieurs ou marins, grâce à la double protection fournie par la barrière physique du zinc et la protection cathodique active. Cela en fait une solution idéale pour les structures métalliques exposées aux éléments, les composants automobiles et les produits industriels. Cependant, le processus peut entraîner une augmentation des dimensions des composants en raison de l'épaisseur du revêtement, qui peut varier de 5 à 100 µm, nécessitant un contrôle précis pour les applications de haute précision. De plus, son apparence esthétique est moins uniforme, avec une finition gris argenté qui peut ne pas convenir aux applications de design.

Le choix entre le brunissage et la galvanisation dépend du contexte d'application et des conditions d'exploitation prévues. Le brunissage est particulièrement adapté aux composants de haute précision, aux pièces esthétiques ou aux outils industriels avec une faible exposition à l'humidité, ainsi qu'aux applications mécaniques nécessitant une réduction des frottements. En revanche, la galvanisation convient mieux aux structures métalliques soumises à une exposition prolongée aux conditions atmosphériques, aux composants industriels utilisés en milieux corrosifs ou marins et aux éléments exposés à un risque élevé d'abrasion superficielle.

| Caractéristique | Brunissage | Galvanisation |

| Protection anticorrosion | Faible, améliorée avec huiles | Élevée, durable |

| Durabilité | Limitée sans huiles | Élevée, protection active |

| Aspect | Noir mat | Gris argenté |

| Épaisseur du revêtement | 0,5-2 µm | 5-100 µm |

| Effet sur les tolérances | Aucun | Possible altération |

| Applications | Armes à feu, instruments de précision, esthétique | Structures métalliques, automobile, construction |

| Coût | Moyen | Moyen-élevé (à chaud) |

Le brunissage et la galvanisation offrent des solutions complémentaires pour le traitement des surfaces métalliques. Tandis que le brunissage est un choix optimal pour préserver les tolérances dimensionnelles et améliorer l'esthétique, la galvanisation assure une protection supérieure contre la corrosion, ce qui la rend plus adaptée aux environnements agressifs. Le choix du traitement le plus approprié nécessite de prendre en compte des facteurs clés tels que la résistance à la corrosion, la fonctionnalité mécanique et les exigences esthétiques du produit final. Ces deux procédés jouent un rôle crucial dans la préservation et l'amélioration des performances des composants métalliques, avec une sélection qui dépend en dernier ressort de l'application spécifique et des conditions d'utilisation du matériau traité.

2 minutes de lecture

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...

3 minutes de lecture

Le nylon est l’un des matériaux plastiques les plus utilisés au monde.Grâce à sa combinaison de résistance, de légèreté, de flexibilité et de...