4 minuti di lettura

Usi dei Metalli: Tipologie, Classificazioni e Applicazioni

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

3 minuti di lettura

![]() Weerg staff

:

Feb 4, 2025

Weerg staff

:

Feb 4, 2025

Nella lavorazione dei metalli, anche nelle lavorazioni CNC, due dei trattamenti di finitura più comuni sono la brunitura e la zincatura. Entrambi vengono utilizzati per migliorare la resistenza alla corrosione e l’aspetto estetico dei manufatti metallici, ma presentano differenze sostanziali per quanto riguarda il processo di applicazione, la protezione offerta e le applicazioni tipiche. Questo articolo approfondisce i due trattamenti per aiutare a scegliere quello più adatto in base al contesto di utilizzo.

La brunitura è un processo di ossidazione controllata che interessa prevalentemente gli acciai al carbonio e legati, creando uno strato superficiale di ossido di ferro. Tale strato, pur essendo estremamente sottile (0,5-2 µm), apporta miglioramenti estetici e una parziale protezione dalla corrosione, specialmente se accompagnato da trattamenti con oli protettivi. Esistono diversi metodi di brunitura, tra cui quella a caldo, che prevede l'immersione in soluzioni alcaline ad alta temperatura per favorire la reazione di ossidazione, e quella a freddo, effettuata a temperatura ambiente, sebbene con un'efficacia inferiore. In alcuni casi si utilizza la brunitura termica, che induce l’ossidazione mediante riscaldamento controllato. Il trattamento è particolarmente efficace su acciai al carbonio, acciai da utensili e ghise, mentre risulta meno adatto per acciai inossidabili austenitici e leghe non ferrose come alluminio, rame e ottone.

Zincatura

ZincaturaLa zincatura, invece, è un trattamento protettivo basato sull’applicazione di uno strato di zinco metallico, che protegge l’acciaio sottostante attraverso un meccanismo di barriera fisica e protezione dalla corrosione. Lo zinco funge da anodo sacrificale, proteggendo così dalla corrosione il metallo sottostante. Tra le tecnologie più utilizzate vi è la zincatura a caldo, che prevede l'immersione del metallo in zinco fuso, creando un rivestimento con struttura a strati intermetallici. Esistono anche varianti come la zincatura elettrolitica, che utilizza deposizione elettrochimica per ottenere uno strato più sottile e uniforme, e la zincatura meccanica, basata sull'applicazione di particelle di zinco tramite processi controllati. Questo trattamento si applica principalmente su acciai al carbonio, ghisa e ferro, mentre non è adatto per acciai inossidabili, rame e ottone.

L’applicazione della brunitura è diffusa in ambiti in cui l’aspetto estetico e la riduzione dell’attrito siano elementi di primaria importanza. Infatti, la brunitura è spesso utilizzata nella produzione di armi, strumenti di precisione e componenti meccanici soggetti a contatto frequente con altri metalli, poiché contribuisce a ridurre l’attrito e migliora la resistenza all’usura. Questo trattamento, pur offrendo una protezione limitata alla corrosione, può essere potenziato con l’uso di oli e cere specifiche, che aumentano la sua durabilità e capacità protettiva. D’altro canto, la zincatura si distingue per la sua capacità di garantire una protezione a lungo termine dalla corrosione, rendendola ideale per ambienti ad alta esposizione agli agenti atmosferici, come strutture metalliche, carpenteria industriale e componenti dell’industria automobilistica.

Brunitura

BrunituraLa brunitura si distingue per la sua capacità di mantenere inalterate le dimensioni dei componenti, rendendola ideale per parti di precisione. Inoltre, offre un aspetto estetico uniforme con una finitura nero opaca che riduce la riflettività. Tuttavia, la protezione alla corrosione offerta è limitata e deve essere potenziata con l’applicazione di oli o cere, rendendola meno idonea per esposizione prolungata ad ambienti umidi o salini. Nonostante ciò, la brunitura trova largo impiego in settori quali la produzione di strumenti di precisione, armi e componenti meccanici ad alto contenuto estetico.

La zincatura, d'altro canto, garantisce un’eccellente resistenza alla corrosione, soprattutto in ambienti esterni o marini, grazie alla doppia protezione offerta dalla barriera fisica dello strato di zinco e dalla protezione catodica attiva. Questa caratteristica ne fa la soluzione ideale per strutture metalliche esposte agli agenti atmosferici, componentistica automobilistica e manufatti industriali. Tuttavia, il processo può causare un aumento delle dimensioni del pezzo a causa dello spessore del rivestimento, che può variare tra i 5 e i 100 µm, rendendo necessario un attento controllo nelle applicazioni di precisione. Inoltre, l’aspetto estetico risulta meno uniforme, con una finitura grigio-argento che potrebbe non essere adatta per applicazioni di design.

L’adozione della brunitura o della zincatura dipende dal contesto applicativo e dalle condizioni operative previste. La brunitura è particolarmente indicata per componenti ad alta precisione, parti estetiche o strumenti industriali con bassa esposizione all’umidità, oltre a manufatti destinati a contesti meccanici in cui la riduzione dell’attrito è un requisito fondamentale. La zincatura, invece, si rivela più adatta per strutture metalliche soggette a esposizione atmosferica prolungata, componenti industriali destinati ad ambienti corrosivi o marini e manufatti sottoposti a elevato rischio di abrasione superficiale.

| Caratteristica | Brunitura | Zincatura |

| Protezione anticorrosione | Bassa, migliora con oli | Alta, dura a lungo |

| Durata | Limitata senza oli | Elevata, protezione attiva |

| Aspetto | Nero opaco | Grigio-argento |

| Spessore strato | 0,5-2 µm | 5-100 µm |

| Effetto sulle tolleranze | Nessuno | Possibile alterazione |

| Applicazioni | Armi, strumenti di precisione, estetica | Strutture metalliche, automotive, edilizia |

| Costo | Medio | Medio-alto (a caldo) |

Brunitura e zincatura offrono soluzioni complementari nel trattamento superficiale dei metalli. Mentre la brunitura rappresenta un’opzione ottimale per la preservazione delle tolleranze dimensionali e il miglioramento estetico, la zincatura assicura una protezione superiore dalla corrosione, rendendola più adatta per ambienti ostili. La selezione del trattamento più idoneo deve considerare fattori chiave quali resistenza alla corrosione, funzionalità meccaniche e requisiti estetici del prodotto finale. Entrambi i processi giocano un ruolo cruciale nella preservazione e nel miglioramento delle prestazioni dei manufatti metallici e la scelta tra i due dipende in ultima analisi dall’applicazione specifica e dalle condizioni operative in cui il materiale trattato sarà impiegato.

4 minuti di lettura

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

2 minuti di lettura

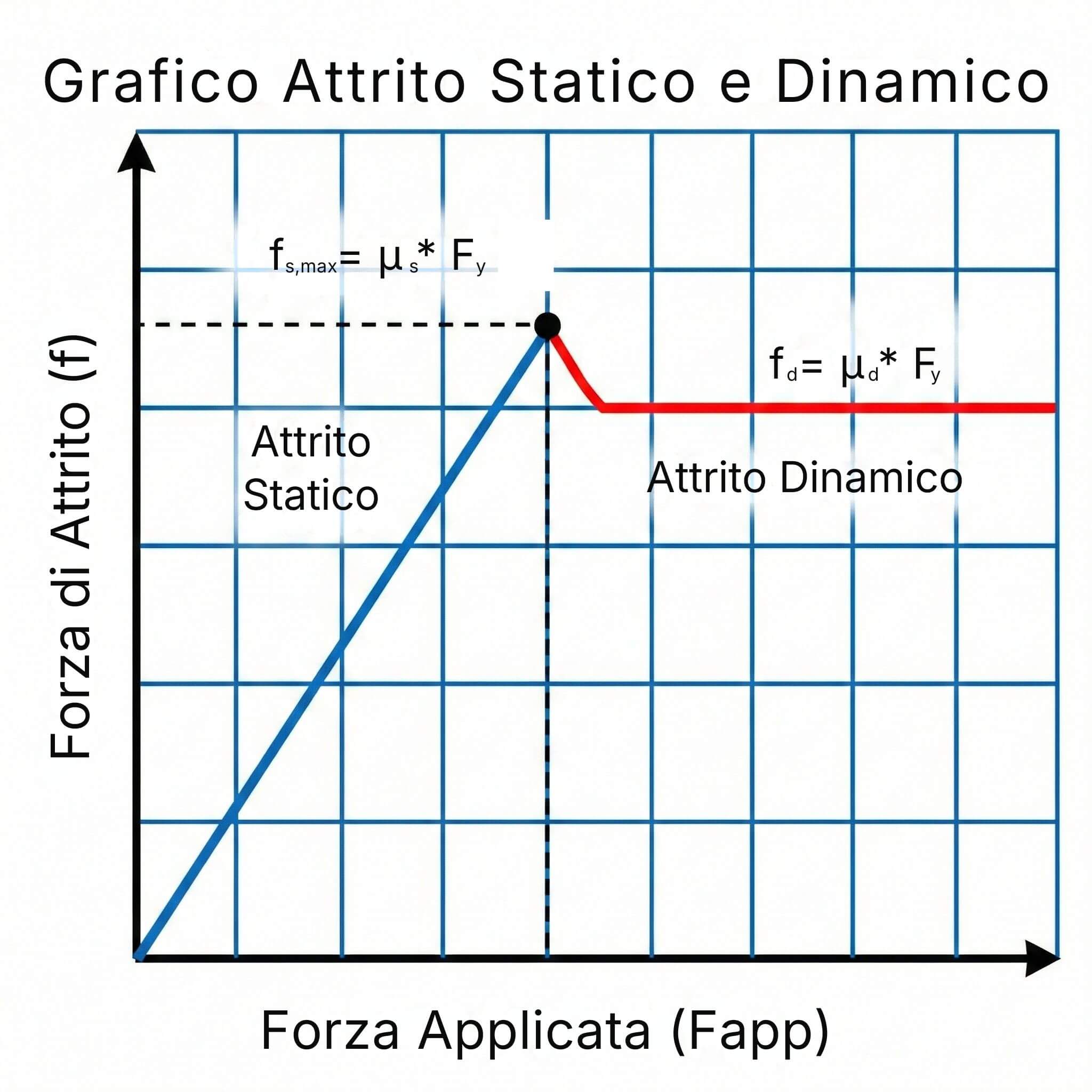

Il coefficiente di attrito (μ) misura la resistenza allo scorrimento tra due superfici a contatto. È un parametro chiave nella progettazione...

3 minuti di lettura

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...