5 minuto leído

Usos de los Metales: Tipos, Clasificaciones y Aplicaciones

Los metales se encuentran entre los materiales más importantes y utilizados por la humanidad.Desde la prehistoria hasta la Industria 4.0, han...

En los últimos años, la impresión 3D ha superado los límites de la industria y del diseño de producto para adentrarse en el mundo de la moda, ofreciendo a los diseñadores herramientas sin precedentes para crear prendas y accesorios innovadores. Gracias a tecnologías como FDM, Multi Jet Fusion y la impresión en resina, es posible fabricar tejidos impresos, estructuras flexibles, detalles decorativos y componentes a medida que combinan estética y funcionalidad. La combinación de libertad geométrica, personalización y elección de materiales está transformando la manera en que concebimos el diseño y la producción de ropa. Este artículo explora las principales tecnologías, los materiales y casos de estudio concretos para comprender cómo la fabricación aditiva está redefiniendo el concepto de moda contemporánea.

La modelación por deposición fundida (FDM) es la tecnología de impresión 3D más extendida y accesible, conocida por su bajo coste y versatilidad. En el contexto de la moda, la FDM ofrece la oportunidad de prototipar y producir elementos portables, tanto rígidos como flexibles, utilizando filamentos termoplásticos. Las impresoras FDM extruyen un filamento fundido capa a capa, construyendo el objeto de forma gradual. Los materiales más comunes (PLA, ABS, PETG) son rígidos, pero también existen filamentos flexibles como el TPU (poliuretano termoplástico), que abren la puerta a prendas y accesorios impresos blandos y deformables.

Con filamentos flexibles de calidad es posible imprimir “tejidos” 3D o piezas portables cómodas. Por ejemplo, la diseñadora Danit Peleg creó una colección entera de moda impresa en 3D utilizando filamento Filaflex (TPU altamente flexible) y pequeñas impresoras FDM domésticas. Su proyecto de graduación en 2015 consistió en prendas totalmente impresas en lugar de cosidas: tras nueve meses de experimentos, Peleg encontró en Filaflex un plástico muy flexible y resistente con el que imprimió una chaqueta (fueron necesarias unas 2.000 horas de impresión en impresoras de escritorio para producir la prenda). Este ejemplo ilustra tanto las posibilidades (crear ropa personalizada sin tejidos tradicionales) como los retos (tiempos de impresión largos, necesidad de dividir el modelo en partes). Además, la FDM permite fabricar accesorios y partes decorativas rígidas personalizadas (p. ej., hebillas, elementos de armadura para cosplay, joyería de gran tamaño) con materiales como PLA/ABS, aunque estos son más adecuados para componentes no flexibles.

El material de referencia para prendas impresas con FDM es el TPU con durezas Shore en torno a 85–95A (similar a la goma). El TPU combina suavidad, elasticidad y durabilidad: es ideal para componentes que deben doblarse y al mismo tiempo resistir tensiones mecánicas. Ofrece gran elasticidad y bajo módulo elástico, recuperando su forma original tras la deformación. Esto lo hace perfecto para partes que requieren comodidad y adaptabilidad, como insertos elásticos, fundas portables, cinturones o suelas ergonómicas. Además, el TPU tiene propiedades útiles para wearables: absorbe impactos y amortigua vibraciones, protege contra esfuerzos dinámicos y es altamente resistente al desgarro. Una ventaja clave para prendas y accesorios outdoor es su resistencia a la intemperie: el TPU impreso en 3D mantiene su integridad y propiedades incluso al aire libre gracias a su excelente resistencia a los rayos UV y a la hidrólisis (humedad). Esto significa que las piezas de TPU pueden exponerse al sol sin degradarse rápidamente ni endurecerse. Diseñadores en el ámbito deportivo ya explotan estas cualidades para producir bandas elásticas, componentes de calzado y soportes ergonómicos que deben soportar flexiones continuas.

No obstante, el uso de filamentos flexibles en FDM presenta limitaciones técnicas. Imprimir TPU requiere impresoras bien calibradas. A menudo es necesario reducir la velocidad y usar configuraciones específicas para obtener resultados fiables. Además, los grosores elevados reducen la flexibilidad: en secciones particularmente gruesas una pieza de TPU resultará más rígida, por lo que los diseñadores deben mantener secciones finas o introducir perforaciones/retículas para conservar la suavidad. Otra limitación de la FDM es la resolución y el acabado: las piezas muestran líneas de capa visibles y menos detalle fino en comparación con otras tecnologías, lo que puede afectar la estética de una prenda. Para mejorar la comodidad sobre la piel y el aspecto visual, a menudo se recurre a acabados posteriores.

La tecnología Multi Jet Fusion (MJF) de HP representa uno de los métodos aditivos más avanzados para producir piezas plásticas de alta calidad. En moda, MJF abre posibilidades únicas: se pueden fabricar estructuras reticulares complejas, mallas e interconexiones móviles en una sola pieza, imposibles de lograr con técnicas que requieren soportes.

La característica más destacada de MJF para prendas impresas es la capacidad de fabricar “tejidos” en nailon compuestos por muchas pequeñas piezas rígidas conectadas entre sí para comportarse como un material flexible continuo. Un ejemplo emblemático es el Kinematics Dress del estudio Nervous System. Este vestido, adquirido por el MoMA de Nueva York, está formado por 2.279 piezas triangulares de nailon unidas por 3.316 bisagras integradas e impreso en una sola pieza plegada, sin necesidad de montaje. Cada elemento es rígido, pero en conjunto el vestido se flexiona de forma fluida siguiendo los movimientos del cuerpo, como lo haría un tejido. A diferencia de un tejido uniforme tradicional, esta estructura puede variar localmente en rigidez, flexibilidad, porosidad y patrón, permitiendo modular las propiedades en distintas zonas de la prenda. Un resultado así solo es posible con tecnologías como MJF, que permiten imprimir en 3D mallas interconectadas y articulaciones móviles ya ensambladas.

La característica más destacada de MJF para prendas impresas es la capacidad de fabricar “tejidos” en nailon compuestos por muchas pequeñas piezas rígidas conectadas entre sí para comportarse como un material flexible continuo. Un ejemplo emblemático es el Kinematics Dress del estudio Nervous System. Este vestido, adquirido por el MoMA de Nueva York, está formado por 2.279 piezas triangulares de nailon unidas por 3.316 bisagras integradas e impreso en una sola pieza plegada, sin necesidad de montaje. Cada elemento es rígido, pero en conjunto el vestido se flexiona de forma fluida siguiendo los movimientos del cuerpo, como lo haría un tejido. A diferencia de un tejido uniforme tradicional, esta estructura puede variar localmente en rigidez, flexibilidad, porosidad y patrón, permitiendo modular las propiedades en distintas zonas de la prenda. Un resultado así solo es posible con tecnologías como MJF, que permiten imprimir en 3D mallas interconectadas y articulaciones móviles ya ensambladas.

Además de retículas y mallas flexibles para tejidos impresos, MJF es excelente para producir componentes de moda con alto detalle y resistencia, como joyería y accesorios personalizados. La precisión del proceso (capas típicamente de 80 μm) permite obtener texturas complejas y acabados de calidad industrial. En comparación con la FDM, las piezas en MJF tienen tolerancias más ajustadas y sin líneas de capa visibles en superficies verticales. Asimismo, la ausencia de soportes brinda libertad geométrica total: adornos intrincados, texturas en relieve sobre prendas, hebillas con mecanismos internos móviles, etc., pueden imprimirse sin preocuparse por retirar estructuras de soporte. Otra ventaja para la moda es la producción en pequeña serie: MJF permite imprimir decenas de elementos dentro del mismo lote (llenando la caja de construcción con diversas piezas). Esto lo hace ideal para crear colecciones limitadas de accesorios o componentes de ropa a medida en nailon, con una calidad apta para uso final y no solo prototipos. Por ejemplo, es posible imprimir simultáneamente un conjunto completo de paneles para ensamblar en un vestido modular, o numerosos botones o joyas únicas para una línea de moda personalizada.

La impresión 3D en resina (tecnologías SLA, DLP, LCD) utiliza fotopolímeros líquidos que se solidifican capa a capa mediante una fuente de luz UV. Esta categoría es célebre por la altísima resolución y precisión que puede alcanzar: detalles finísimos, superficies lisas y uniformes, ideales para objetos con geometrías complejas y pequeñas. En moda, la impresión en resina es especialmente adecuada para accesorios decorativos, elementos ornamentales, prototipos de diseño de alto detalle y componentes pequeños que requieren un acabado impecable (p. ej., botones artísticos, piezas de joyería, aplicaciones tridimensionales sobre prendas).

El principal recurso de la impresión en resina es la calidad estética. Las piezas salen de la impresora con superficies lisas y detalles nítidos, a menudo sin necesidad de largos acabados (excepto en los puntos de contacto de los soportes). Esto es fundamental para componentes visibles en prendas de alta gama, donde el aspecto debe ser impecable. Por ejemplo, encajes 3D decorativos, elementos arquitectónicos aplicados a un vestido (como en algunas creaciones de alta costura), hebillas o partes de gafas de diseño pueden imprimirse en resina con una definición prácticamente indistinguible de una pieza moldeada por inyección. Otro punto a favor es la variedad de materiales especializados: existen resinas transparentes para efectos visuales, resinas elásticas y similares a la goma para componentes flexibles y resinas de alta resistencia térmica para aplicaciones técnicas. Esta versatilidad permite al diseñador elegir la resina adecuada en función del uso previsto.

La impresión en resina también hace posible realizar microdetalles y texturas finísimas directamente sobre la pieza. Imaginemos una trama en relieve similar a un encaje o motivos complejos sobre una superficie: la SLA puede reproducir patrones de fracciones de milímetro, añadiendo un nivel de complejidad visual a las prendas impresas imposible de lograr con FDM. Algunos diseñadores han experimentado con la impresión en resina para producir aplicaciones 3D sobre tejido tradicional (p. ej., elementos impresos que luego se pegan o cosen al vestido) o para crear prendas “escultura” rígidas. Aunque el resultado sea rígido, el efecto espectacular está garantizado gracias a la precisión de las formas orgánicas obtenidas.

Una limitación de esta tecnología es la fragilidad de las resinas estándar: las resinas clásicas suelen ser rígidas pero quebradizas, con bajo alargamiento. Un botón decorativo impreso en resina podría romperse si se golpea o se dobla, mientras que la misma pieza en nailon MJF resistiría. Por ello, cuando se necesitan piezas estructurales o sometidas a esfuerzo, conviene recurrir a MJF o FDM. Además, las resinas fotopoliméricas sufren baja resistencia a los rayos UV a largo plazo: la luz ultravioleta degrada la estructura polimérica, causando amarillamiento y fragilidad. Esto las hace menos adecuadas para prendas de uso cotidiano al aire libre, salvo que se apliquen tratamientos protectores o se utilicen resinas estabilizadas especiales. Otro aspecto importante es la seguridad y biocompatibilidad: las resinas son químicamente activas hasta que polimerizan completamente, por lo que requieren un posprocesado minucioso. Llevar en contacto con la piel una pieza de resina no completamente curada puede provocar irritaciones o alergias. Existen resinas certificadas de uso médico, recomendables si se imprime algo destinado al contacto directo con la piel. En cualquier caso, es buena práctica incluir un forro textil entre la piel y un objeto grande impreso en resina. Finalmente, la impresión en resina requiere soportes para sostener las piezas durante la construcción: esto implica orientar correctamente las partes complejas y eliminar los soportes. Los puntos de contacto pueden necesitar lijado y retoque (algunos proveedores, como Weerg, ofrecen servicios de acabado “básico” o “profesional” para resinas, eliminando marcas de soportes y homogenizando superficies). Este paso manual debe tenerse en cuenta en la producción de múltiples piezas a ensamblar en una prenda.

Para contextualizar estas tecnologías, aquí algunos ejemplos reales de moda 3D obtenida con FDM, MJF o resina:

Zapatillas de running con mediasuelas reticulares impresas: En el sector del calzado deportivo, marcas como Adidas y New Balance han introducido zapatillas con mediasuelas reticuladas impresas en 3D. La idea es aprovechar una estructura reticular elástica para mejorar la flexibilidad y la absorción de impactos. La mediasuela 3D ofrece amortiguación personalizada y geometrías imposibles de producir con métodos convencionales.

Accesorios de moda personalizados: La fabricación aditiva ha encontrado terreno fértil en accesorios como gafas y joyería. Gafas de sol impresas en nailon PA12 mediante MJF ofrecen monturas ligeras, resistentes y fabricadas a medida del rostro del cliente. Se pueden integrar detalles complejos en las patillas o texturas ergonómicas. De forma similar, muchos joyeros utilizan la resina para crear formas elaboradas destinadas a la fundición en metal, o directamente resinas técnicas para joyas plásticas de colores vivos. La posibilidad de obtener geometrías a medida y la personalización masiva es una tendencia creciente: los clientes pueden especificar forma y tamaño, y la impresión 3D hace viable fabricar cada pieza única.

Armaduras y trajes de cosplay: Más allá de la alta moda, una aplicación práctica de la impresión 3D es la creación de armaduras, exoesqueletos escénicos y trajes para entretenimiento. En cine/teatro y cosplay, ya es habitual imprimir en 3D piezas de armaduras personalizadas. La FDM se emplea para piezas grandes y rígidas –por ejemplo, la armadura de Iron Man, cascos y protecciones– que luego se lijan y pintan. La MJF entra en juego para piezas que requieren mayor resistencia y detalle: por ejemplo, juntas para exoesqueletos, guantes articulados o decoraciones elaboradas. El TPU también se aprovecha para segmentos blandos: juntas, partes en contacto con el cuerpo para mayor comodidad e incluso cotas de malla flexibles que se llevan bajo la armadura (en lugar de malla metálica real). Estas armaduras impresas ponen de relieve ventajas prácticas: menor peso frente al metal, personalización anatómica y la posibilidad de integrar formas decorativas que solo el 3D puede lograr.

La impresión 3D aplicada a la moda ya no es un experimento futurista, sino una realidad tangible que está abriendo nuevas perspectivas creativas y productivas. Ya se trate de prototipos rápidos en FDM, componentes funcionales en MJF o detalles decorativos de altísima precisión en resina, cada tecnología ofrece fortalezas únicas y limitaciones que conviene conocer. El enfoque ganador no es elegir un solo camino, sino combinar materiales y procesos según las necesidades estéticas, mecánicas y funcionales del proyecto. De este modo, la impresión 3D se convierte en un verdadero aliado para los diseñadores, capaz de unir artesanía digital y libertad creativa, abriendo el camino a prendas y accesorios que, hasta hace pocos años, eran simplemente impensables.

5 minuto leído

Los metales se encuentran entre los materiales más importantes y utilizados por la humanidad.Desde la prehistoria hasta la Industria 4.0, han...

2 minuto leído

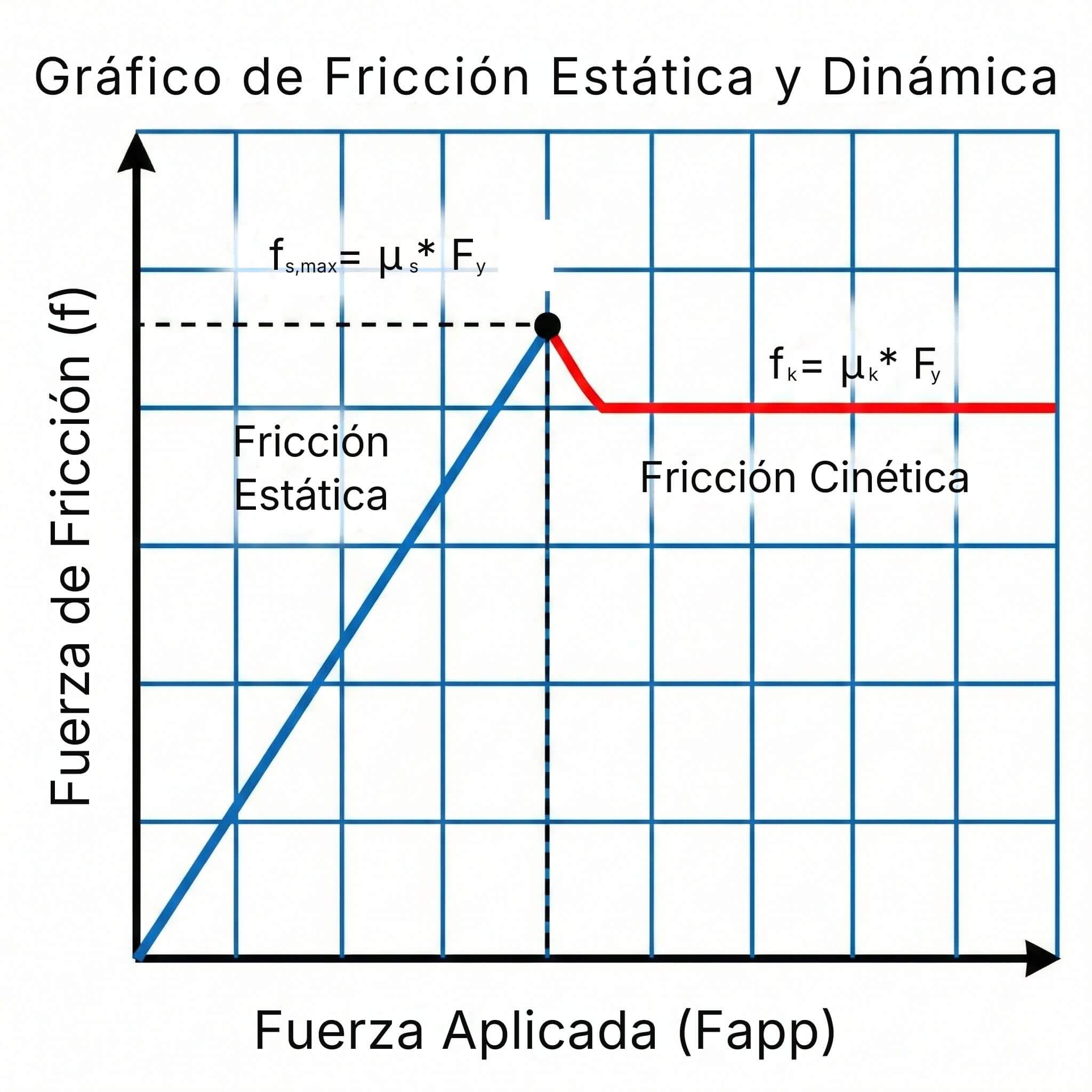

El coeficiente de fricción (μ) mide la resistencia al deslizamiento entre dos superficies en contacto. Es un parámetro clave en el diseño mecánico...

4 minuto leído

La normativa CBAM (Carbon Border Adjustment Mechanism) representa uno de los pilares clave de la estrategia europea para la descarbonización de la...