4 minuti di lettura

Usi dei Metalli: Tipologie, Classificazioni e Applicazioni

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

7 minuti di lettura

![]() Weerg staff

:

Aug 20, 2025

Weerg staff

:

Aug 20, 2025

Negli ultimi anni, la stampa 3D ha superato i confini dell’industria e del design di prodotto per entrare nel mondo della moda, offrendo ai designer strumenti senza precedenti per creare capi e accessori innovativi. Grazie a tecnologie come FDM, Multi Jet Fusion e stampa a resina, è possibile realizzare tessuti stampati, strutture flessibili, dettagli decorativi e componenti su misura che uniscono estetica e funzionalità. La combinazione di libertà geometrica, personalizzazione e scelta di materiali sta trasformando il modo in cui concepiamo la progettazione e la produzione di abiti. Questo articolo esplora le principali tecnologie, i materiali e casi studio concreti, per capire come la manifattura additiva stia ridefinendo il concetto di moda contemporanea.

La modellazione a deposizione fusa (FDM) è la tecnologia di stampa 3D più diffusa e accessibile, nota per la sua economicità e versatilità. Nel contesto della moda, l’FDM offre l’opportunità di prototipare e produrre elementi indossabili sia rigidi che flessibili utilizzando filamenti termoplastici. Le stampanti FDM estrudono un filamento fuso strato dopo strato, costruendo l’oggetto gradualmente. I materiali più comuni (PLA, ABS, PETG) sono rigidi, ma esistono anche filamenti flessibili come il TPU (poliuretano termoplastico) che aprono la strada a capi e accessori stampati morbidi e deformabili.

Con filamenti flessibili di qualità è possibile stampare “tessuti” 3D o parti indossabili confortevoli. Ad esempio, la designer Danit Peleg ha realizzato un’intera collezione moda stampata in 3D usando filamento Filaflex (TPU altamente flessibile) e piccole stampanti FDM domestiche. Il suo progetto di laurea nel 2015 consisteva in abiti totalmente stampati anziché cuciti: dopo nove mesi di esperimenti, Peleg trovò in Filaflex una plastica molto flessibile e resistente con cui stampare una giacca (ci vollero ~2000 ore di stampa su stampanti desktop per produrre il capo). Questo esempio illustra sia le possibilità (creare vestiti personalizzati senza tessuti tradizionali) sia le sfide (tempi di stampa lunghi, necessità di dividere il modello in parti). L’FDM consente inoltre di realizzare accessori e parti decorative rigide personalizzate (es. fibbie, elementi di armatura per cosplay, gioielli di grandi dimensioni) con materiali come PLA/ABS, sebbene questi siano più adatti a componenti non flessibili.

Il materiale di riferimento per abiti stampati con FDM è il TPU con durezze Shore attorno a 85–95A (simile alla gomma). Il TPU combina morbidezza, elasticità e durabilità: è ideale per componenti che devono flettersi e al contempo resistere a sollecitazioni meccaniche. In particolare, offre elevata elasticità e un basso modulo elastico, recuperando la forma originale dopo la deformazione. Ciò lo rende perfetto per parti che richiedono comfort e adattabilità come inserti elastici, guaine indossabili, cinture o suole ergonomiche. Inoltre, il TPU ha caratteristiche utili per wearable: assorbe gli urti e smorza le vibrazioni, proteggendo da impatti e stress dinamici, ed è altamente resistente allo strappo. Un vantaggio notevole per capi e accessori outdoor è la sua resistenza agli agenti atmosferici: il TPU stampato in 3D mantiene integrità e proprietà anche all’aperto, grazie all’eccellente resistenza ai raggi UV e all’idrolisi (umidità). Questo significa che parti in TPU possono essere esposte al sole senza degradarsi rapidamente o irrigidirsi. Designer nel settore sportswear già sfruttano queste qualità per produrre fasce elastiche, elementi di scarpe e supporti ergonomici che devono sopportare flessioni continue.

Tuttavia, l’uso di filamenti flessibili in FDM presenta limiti tecnici. La stampa di TPU richiede stampanti ben calibrate. Spesso è necessario ridurre la velocità e usare accorgimenti per ottenere stampe affidabili. Inoltre, spessori elevati riducono la flessibilità: in sezioni particolarmente spesse un pezzo in TPU risulterà più rigido, quindi i progettisti devono mantenere basse le sezioni o introdurre fori/reticoli per preservare la morbidezza. Un altro limite dell’FDM è la risoluzione e finitura: i pezzi presentano linee di strato visibili e dettagli meno fini rispetto ad altre tecnologie, il che può influire sull’estetica di un capo d'abbbigliamento. Per migliorare il comfort sulla pelle e l’aspetto, spesso si ricorre a finiture.

La tecnologia Multi Jet Fusion (MJF) di HP rappresenta uno dei metodi additivi più avanzati per produrre parti plastiche di alta qualità. Per la moda, MJF apre possibilità uniche: si possono produrre strutture reticolari complesse, maglie e interconnessioni mobili in un singolo pezzo, impossibili da ottenere con tecniche che richiedono supporti.

La caratteristica più interessante di MJF per i vestiti stampati è la capacità di realizzare “tessuti” stampati in nylon composti da molte piccole parti rigide connesse tra loro in modo da comportarsi come un materiale flessibile continuo. Un esempio emblematico è il Kinematics Dress dello studio Nervous System. Questo abito, acquisito dal MoMA di New York, è costituito da 2.279 piastrelle triangolari in nylon collegate da 3.316 cerniere integrate e stampato in un unico pezzo piegato, senza alcun assemblaggio. Ogni elemento è rigido, ma nel complesso il vestito si flette fluidamente seguendo i movimenti del corpo, esattamente come farebbe un tessuto. A differenza di un tessuto tradizionale uniforme, questa struttura può variare localmente in rigidità, flessibilità, porosità e pattern, permettendo di modulare le proprietà in diverse zone del capo. Un tale risultato è reso possibile solo da una tecnologia come MJF che consente di stampare in 3D maglie interconnesse e articolazioni mobili già assemblate.

La caratteristica più interessante di MJF per i vestiti stampati è la capacità di realizzare “tessuti” stampati in nylon composti da molte piccole parti rigide connesse tra loro in modo da comportarsi come un materiale flessibile continuo. Un esempio emblematico è il Kinematics Dress dello studio Nervous System. Questo abito, acquisito dal MoMA di New York, è costituito da 2.279 piastrelle triangolari in nylon collegate da 3.316 cerniere integrate e stampato in un unico pezzo piegato, senza alcun assemblaggio. Ogni elemento è rigido, ma nel complesso il vestito si flette fluidamente seguendo i movimenti del corpo, esattamente come farebbe un tessuto. A differenza di un tessuto tradizionale uniforme, questa struttura può variare localmente in rigidità, flessibilità, porosità e pattern, permettendo di modulare le proprietà in diverse zone del capo. Un tale risultato è reso possibile solo da una tecnologia come MJF che consente di stampare in 3D maglie interconnesse e articolazioni mobili già assemblate.

Oltre a reticoli e mesh flessibili per tessuti stampati, MJF è eccellente per produrre componenti di moda ad alto dettaglio e robustezza, come ad esempio gioielli e accessori personalizzati. La precisione del processo (tipicamente strati da 80 µm) consente di ottenere trame complesse e finiture di qualità industriale. Rispetto all’FDM, i pezzi in MJF hanno tolleranze più strette e nessuna linea di strato visibile sulle superfici verticali. Inoltre, l’assenza di supporti consente libertà geometrica totale: si possono stampare abbellimenti intricati, texture in rilievo su capi, fibbie con meccanismi interni mobili, ecc., senza doversi preoccupare della rimozione di strutture di supporto. Un altro vantaggio per la moda è la produzione in piccola serie: MJF permette di stampare decine di elementi all’interno dello stesso batch (riempiendo la build box di vari pezzi). Ciò la rende adatta a realizzare collezioni limitate di accessori o componenti di abbigliamento su misura in nylon, con una qualità adatta anche all’uso finale e non solo al prototipo. Ad esempio, è possibile stampare contemporaneamente un intero set di pannelli da assemblare in un abito modulare, oppure numerosi gioielli o bottoni unici per una linea di moda custom.

La stampa 3D a resina (tecnologie SLA, DLP, LCD) utilizza fotopolimeri liquidi che vengono solidificati strato per strato mediante una sorgente luminosa UV. Questa categoria di tecnologie è rinomata per l’altissima risoluzione e precisione ottenibile: dettagli finissimi, superfici lisce e uniformi, ideali per oggetti con geometrie complesse e minute. Nel contesto moda, la stampa a resina è particolarmente adatta per accessori decorativi, elementi ornamentali, prototipi di design ad alto dettaglio e per realizzare componenti di piccole dimensioni che richiedono una finitura impeccabile (es. bottoni artistici, parti di gioielli, applicazioni tridimensionali su vestiti).

La principale risorsa della stampa a resina è la qualità estetica. Gli oggetti escono dalla stampante con superfici lisce e dettagli nitidi, spesso senza la necessità di lunghe finiture (se si escludono i punti di contatto dei supporti). Ciò è fondamentale per componenti a vista su capi d’abbigliamento di alto livello, dove l’aspetto deve essere impeccabile. Ad esempio, decorazioni in pizzo 3D, elementi architettonici applicati a un abito (come visto in alcune creazioni haute couture), fibbie o parti di occhiali di design possono essere stampati in resina con una definizione difficilmente distinguibile da un pezzo stampato ad iniezione. Un altro vantaggio è la varietà di materiali specializzati: esistono resine trasparenti per effetti visivi, resine elastiche e simil-gomma per componenti flessibili e resine ad alta resistenza termica per applicazioni tecniche. Questa versatilità consente al designer di scegliere la resina giusta in base all’uso.

Da non trascurare è la possibilità, con la stampa a resina, di realizzare micro-dettagli e texture sottilissime direttamente sul pezzo. Immaginiamo di voler creare una trama in rilievo simile a un merletto o motivi complessi su una superficie: la SLA può riprodurre pattern di frazioni di millimetro, aggiungendo un livello di complessità visiva ai capi stampati impossibile da ottenere con FDM. Alcuni stilisti hanno sperimentato la stampa a resina per produrre applicazioni 3D su tessuto tradizionale (ad esempio stampando elementi che poi vengono incollati o cuciti sul vestito) oppure per creare interi capi “scultura” rigidi. Pur essendo la resa rigida, l’effetto spettacolare è garantito dalla precisione delle forme organiche ottenute.

Uno dei limiti di questa tecnologia è la fragilità delle resine standard: le resine classiche tendono ad essere rigide ma fragili, con basso allungamento. Un bottoncino decorativo stampato in resina potrebbe spezzarsi se urtato o se sottoposto a flessione, mentre lo stesso pezzo in nylon MJF resisterebbe. Per questo, quando servono parti portanti o soggette a stress conviene orientarsi su MJF o FDM. Inoltre, le resine fotopolimeriche soffrono di scarsa resistenza ai raggi UV nel lungo periodo: la luce UV tende a degradare la struttura polimerica, causando ingiallimento e fragilità. Questo le rende meno adatte per capi da uso quotidiano all’aperto, a meno che non vengano effettuati trattamenti protettivi o si utilizzino resine speciali stabilizzate. Un altro aspetto è la sicurezza e biocompatibilità: le resine sono chimicamente attive finché non polimerizzano completamente; vanno quindi post-lavorate con cura. Indossare a contatto con la pelle un pezzo in resina non completamente polimerizzato può causare irritazioni o allergie. Esistono resine certificate medicali, che sono consigliate se si stampa qualcosa destinato ad essere indossato a diretto contatto epidermico. È buona norma, comunque, prevedere un rivestimento o una fodera tessile tra la pelle e l’oggetto stampato in resina, se quest’ultimo è di grandi dimensioni. Infine, la stampa a resina richiede supporti per sorreggere le parti in fase di costruzione: ciò implica che pezzi molto complessi andranno orientati opportunamente e ripuliti dei supporti. I punti di contatto potrebbero richiedere levigatura e ritocco (Weerg offre a tal proposito un servizio di finitura “basic” o “professionale” per le resine, dove nel secondo caso i segni dei supporti vengono eliminati e la superficie resa omogenea). Questo step manuale va considerato nella produzione di molte parti da assemblare su un vestito.

Per contestualizzare queste tecnologie, ecco alcuni esempi reali di 3D fashion ottenuti con FDM, MJF o resina:

Scarpe da running con intersuola lattice stampata: Nel settore calzature sportive, marchi come Adidas e New Balance hanno introdotto scarpe con intersuole stampate in 3D a struttura reticolare. L’idea è di sfruttare una struttura reticolare elastica per migliorare flessibilità e assorbimento degli urti. L’intersuola 3D offre ammortizzazione su misura e geometrie impossibili da stampare.

Accessori moda personalizzati: La produzione additiva ha trovato terreno fertile in accessori come occhiali e gioielli. Occhiali da sole stampati in nylon PA12 mediante MJF offrono montature leggere, robuste e realizzabili su misura del volto del cliente. Si possono integrare dettagli complessi sulle aste o texture ergonomiche. Analogamente, molti designer di gioielli usano la resina per creare forme elaborate da fondere in metallo, oppure direttamente resine tecniche per gioielli plastici dai colori vivaci. La possibilità di avere geometrie su misura e personalizzazione di massa è un trend crescente: i clienti possono specificare forma e dimensione e la stampa 3D rende producibile ogni pezzo unico.

Armature e costumi cosplay: Fuori dall’alta moda, un’applicazione pratica della stampa 3D è nella creazione di armature, esoscheletri scenici e costumi per intrattenimento. In ambito cinema/teatro e cosplay, ormai è comune stampare in 3D parti di armature su misura. Tecnologie FDM vengono usate per pezzi ampi e rigidi – ad esempio l’armatura di Iron Man, elmi e protezioni – poi rifiniti e verniciati. MJF entra in gioco per le parti che richiedono maggiore robustezza e dettaglio: ad esempio giunti per esoscheletri, parti mobili come guanti articolati o decorazioni elaborate. Anche il TPU è sfruttato per segmenti morbidi: guarnizioni, parti a contatto con il corpo per comfort e persino cotte di maglia flessibili da indossare sotto l’armatura (invece di usare vera maglia di metallo). Queste armature stampate evidenziano i vantaggi pratici: peso ridotto rispetto al metallo, personalizzazione anatomica e la possibilità di integrare forme decorative che solo il 3D può realizzare.

La stampa 3D applicata alla moda non è più un esperimento futuristico, ma una realtà concreta che sta aprendo nuove prospettive creative e produttive. Che si tratti di prototipi rapidi in FDM, di componenti funzionali in MJF o di dettagli decorativi di altissima precisione in resina, ogni tecnologia offre punti di forza unici e limiti da conoscere. L’approccio vincente non è scegliere una sola strada, ma combinare materiali e processi in base alle esigenze estetiche, meccaniche e funzionali del progetto. In questo modo, la stampa 3D diventa un vero e proprio alleato per i designer, capace di unire artigianalità digitale e libertà creativa, aprendo la strada a vestiti e accessori che, fino a pochi anni fa, erano semplicemente impensabili.

4 minuti di lettura

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

2 minuti di lettura

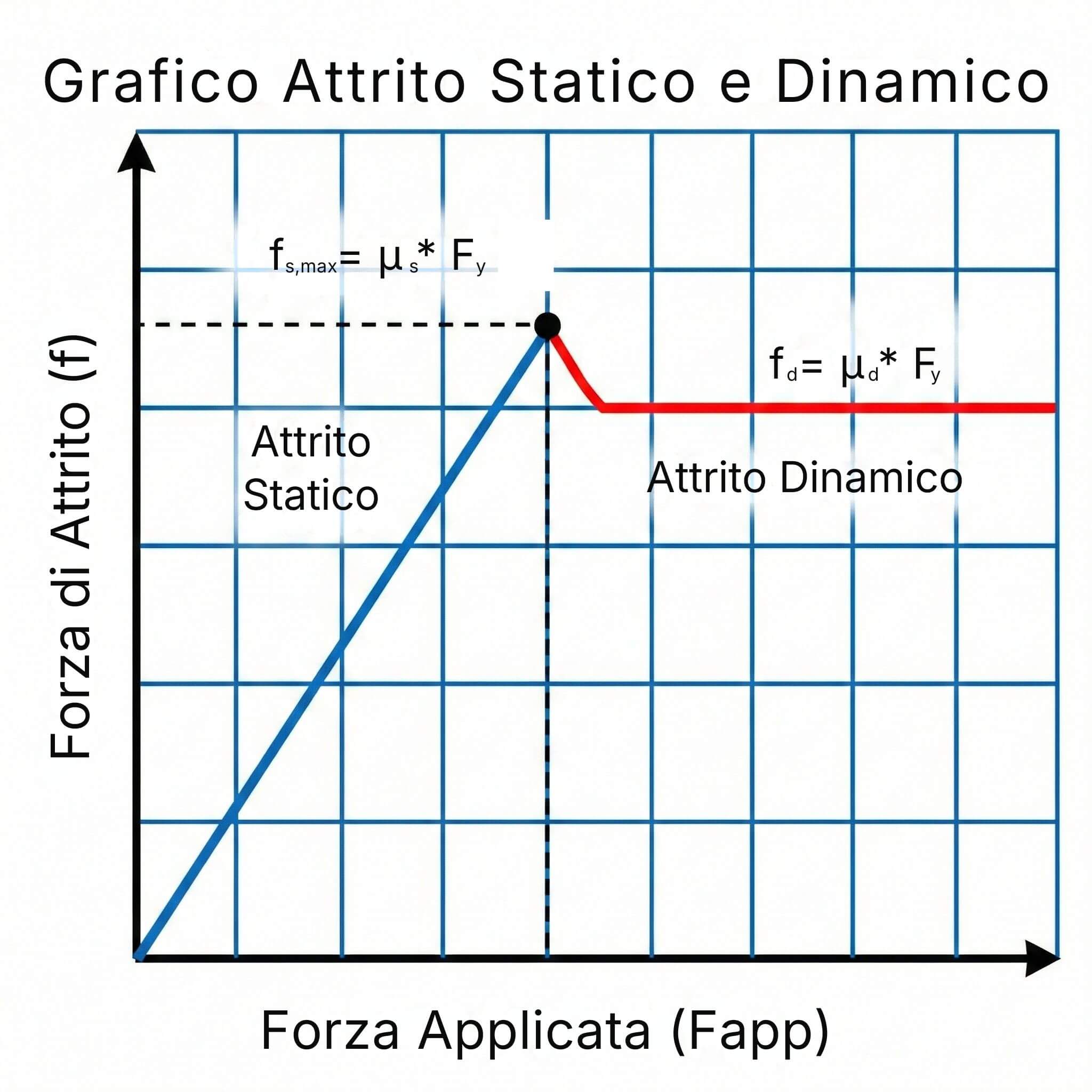

Il coefficiente di attrito (μ) misura la resistenza allo scorrimento tra due superfici a contatto. È un parametro chiave nella progettazione...

3 minuti di lettura

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...