4 minuutin luku

Verwendung von Metallen: Typen, Klassifikationen und Anwendungen

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

5 minute gelesen

![]() Weerg staff

:

Aug 25, 2025

Weerg staff

:

Aug 25, 2025

In den letzten Jahren hat der 3D-Druck die Grenzen von Industrie und Produktdesign überschritten und ist in die Welt der Mode eingetreten. Er bietet Designerinnen und Designern beispiellose Werkzeuge, um innovative Kleidungsstücke und Accessoires zu schaffen. Dank Technologien wie FDM, Multi Jet Fusion und Harzdruck ist es möglich, gedruckte Textilien, flexible Strukturen, dekorative Details und maßgeschneiderte Komponenten herzustellen, die Ästhetik und Funktionalität verbinden. Die Kombination aus geometrischer Freiheit, Personalisierung und Materialvielfalt verändert unsere Vorstellung von Modegestaltung und -produktion. Dieser Artikel untersucht die wichtigsten Technologien, Materialien und konkrete Fallstudien, um zu verstehen, wie die additive Fertigung das Konzept der zeitgenössischen Mode neu definiert.

Das Fused Deposition Modeling (FDM) ist die am weitesten verbreitete und zugänglichste 3D-Drucktechnologie, bekannt für ihre Wirtschaftlichkeit und Vielseitigkeit. Im Modedesign eröffnet FDM die Möglichkeit, sowohl starre als auch flexible tragbare Elemente aus thermoplastischen Filamenten zu prototypisieren und herzustellen. FDM-Drucker extrudieren ein geschmolzenes Filament Schicht für Schicht und bauen so das Objekt schrittweise auf. Die gängigsten Materialien (PLA, ABS, PETG) sind starr, doch es gibt auch flexible Filamente wie TPU (thermoplastisches Polyurethan), die den Weg für weiche und verformbare Kleidungsstücke und Accessoires ebnen.

Mit hochwertigen flexiblen Filamenten lassen sich 3D-„Stoffe“ oder bequeme tragbare Teile drucken. So entwarf die Designerin Danit Peleg eine gesamte Kollektion mit hochflexiblem Filaflex-TPU und kleinen FDM-Desktopdruckern. Ihr Abschlussprojekt im Jahr 2015 bestand aus vollständig gedruckter statt genähter Kleidung: Nach neun Monaten Experimenten fand Peleg in Filaflex ein sehr flexibles und widerstandsfähiges Material, mit dem sie eine Jacke druckte (rund 2.000 Druckstunden auf Desktopmaschinen waren für das Kleidungsstück erforderlich). Dieses Beispiel zeigt sowohl die Möglichkeiten (individuelle Kleidung ohne traditionelle Stoffe) als auch die Herausforderungen (lange Druckzeiten, notwendige Unterteilung des Modells). Außerdem ermöglicht FDM die Herstellung von individuellen starren Accessoires und dekorativen Elementen (z. B. Schnallen, Rüstungsteile für Cosplay, großformatiger Schmuck) mit PLA/ABS, wobei diese eher für nicht flexible Komponenten geeignet sind.

Das Referenzmaterial für Kleidungsstücke im FDM ist TPU mit Shore-Härten um 85–95A (ähnlich wie Gummi). TPU vereint Weichheit, Elastizität und Haltbarkeit: ideal für Teile, die flexibel und gleichzeitig mechanisch belastbar sein müssen. Es bietet hohe Elastizität und ein niedriges Elastizitätsmodul und kehrt nach Verformung in seine ursprüngliche Form zurück. Damit eignet es sich perfekt für komfortable und anpassungsfähige Teile wie elastische Einsätze, tragbare Ummantelungen, Gürtel oder ergonomische Sohlen. Darüber hinaus besitzt TPU nützliche Eigenschaften für Wearables: Stoßdämpfung, Vibrationsabsorption, hohe Reißfestigkeit. Ein großer Vorteil für Outdoor-Bekleidung und -Accessoires ist seine Witterungsbeständigkeit: 3D-gedrucktes TPU behält seine Integrität und Eigenschaften auch im Freien, dank exzellenter UV- und Hydrolysebeständigkeit. Das bedeutet, dass TPU-Teile der Sonne ausgesetzt werden können, ohne schnell abzubauen oder zu verhärten. Designer im Bereich Sportmode nutzen diese Qualitäten bereits für elastische Bänder, Schuhkomponenten und ergonomische Stützen, die ständiger Biegung standhalten müssen.

Allerdings bringt der Einsatz flexibler Filamente im FDM technische Grenzen mit sich. TPU erfordert gut kalibrierte Drucker. Oft ist es notwendig, die Geschwindigkeit zu reduzieren und spezifische Einstellungen zu verwenden, um zuverlässige Ergebnisse zu erzielen. Zudem verringern große Wandstärken die Flexibilität: In dicken Abschnitten wird TPU steifer, daher müssen Designer dünne Strukturen vorsehen oder Gitter/Perforationen integrieren. Eine weitere Einschränkung ist die Auflösung und Oberfläche: FDM-Teile weisen sichtbare Schichtlinien und weniger feine Details auf, was die Ästhetik beeinträchtigen kann. Nachbearbeitung wird daher häufig für Tragekomfort und Optik eingesetzt.

Die Multi Jet Fusion (MJF)-Technologie von HP ist eine der fortschrittlichsten additiven Methoden zur Herstellung hochwertiger Kunststoffteile. Für die Mode eröffnet MJF einzigartige Möglichkeiten: komplexe Gitterstrukturen, Netze und bewegliche Verbindungen können in einem einzigen Stück gefertigt werden – unmöglich mit stützmaterialabhängigen Verfahren.

Die herausragendste Eigenschaft von MJF für Mode ist die Fähigkeit, „Stoffe“ aus Nylon zu drucken, die aus vielen kleinen, starren Elementen bestehen, die so miteinander verbunden sind, dass sie sich wie ein kontinuierlich flexibles Material verhalten. Ein Paradebeispiel ist das Kinematics Dress des Studios Nervous System. Dieses Kleid, vom MoMA in New York erworben, besteht aus 2.279 Dreiecksplatten aus Nylon, verbunden durch 3.316 integrierte Scharniere, und wurde als ein einziges gefaltetes Teil gedruckt – ganz ohne Montage. Jedes Element ist starr, doch das Kleid bewegt sich insgesamt fließend und folgt den Körperbewegungen wie Stoff. Anders als ein traditioneller, gleichmäßiger Stoff kann diese Struktur lokal in Steifigkeit, Flexibilität, Porosität und Muster variieren und so die Eigenschaften in verschiedenen Bereichen gezielt anpassen. Möglich wird dies nur durch eine Technologie wie MJF, die vernetzte Strukturen und bewegliche Gelenke direkt gedruckt liefert.

Die herausragendste Eigenschaft von MJF für Mode ist die Fähigkeit, „Stoffe“ aus Nylon zu drucken, die aus vielen kleinen, starren Elementen bestehen, die so miteinander verbunden sind, dass sie sich wie ein kontinuierlich flexibles Material verhalten. Ein Paradebeispiel ist das Kinematics Dress des Studios Nervous System. Dieses Kleid, vom MoMA in New York erworben, besteht aus 2.279 Dreiecksplatten aus Nylon, verbunden durch 3.316 integrierte Scharniere, und wurde als ein einziges gefaltetes Teil gedruckt – ganz ohne Montage. Jedes Element ist starr, doch das Kleid bewegt sich insgesamt fließend und folgt den Körperbewegungen wie Stoff. Anders als ein traditioneller, gleichmäßiger Stoff kann diese Struktur lokal in Steifigkeit, Flexibilität, Porosität und Muster variieren und so die Eigenschaften in verschiedenen Bereichen gezielt anpassen. Möglich wird dies nur durch eine Technologie wie MJF, die vernetzte Strukturen und bewegliche Gelenke direkt gedruckt liefert.

Neben flexiblen Netzen für Stoffe eignet sich MJF hervorragend zur Herstellung hochdetaillierter und robuster Modekomponenten wie maßgeschneiderten Schmuck und Accessoires. Die Prozesspräzision (typisch 80 µm Schichten) ermöglicht komplexe Texturen und industrielle Oberflächenqualität. Im Vergleich zu FDM haben MJF-Teile engere Toleranzen und keine sichtbaren Schichtlinien auf vertikalen Flächen. Zudem entfällt die Notwendigkeit von Stützstrukturen, was volle geometrische Freiheit bietet: komplizierte Verzierungen, erhabene Texturen auf Kleidung, Schnallen mit internen beweglichen Mechanismen usw. können ohne Nachbearbeitung von Stützen gefertigt werden. Ein weiterer Vorteil ist die Kleinserienfertigung: Mit MJF können dutzende Teile in einem Baujob produziert werden. Dies ist ideal für limitierte Kollektionen von Nylon-Accessoires oder maßgeschneiderten Kleidungsmodulen, die sich für den Endgebrauch eignen, nicht nur für Prototypen. Beispielsweise lassen sich komplette Paneelsets für modulare Kleider oder zahlreiche individuelle Schmuckstücke oder Knöpfe gleichzeitig herstellen.

Beim Harz-3D-Druck (SLA-, DLP-, LCD-Technologien) werden flüssige Photopolymere Schicht für Schicht mit einer UV-Lichtquelle ausgehärtet. Diese Verfahren sind berühmt für extrem hohe Auflösung und Präzision: feinste Details, glatte, gleichmäßige Oberflächen – ideal für komplexe, filigrane Geometrien. In der Mode eignet sich Harzdruck besonders für dekorative Accessoires, Zierelemente, hochdetaillierte Designprototypen und kleine Komponenten mit makelloser Oberfläche (z. B. kunstvolle Knöpfe, Schmuckteile, 3D-Applikationen auf Kleidungsstücken).

Der größte Vorteil von Harzdruck ist die ästhetische Qualität. Teile kommen mit glatten Oberflächen und scharfen Details direkt aus dem Drucker, oft ohne aufwändige Nachbearbeitung (abgesehen von Stützpunkten). Dies ist entscheidend für sichtbare Teile hochwertiger Kleidung, bei denen ein makelloses Erscheinungsbild erforderlich ist. Beispiele: 3D-Spitzenverzierungen, architektonische Elemente auf Couture-Kleidern, Schnallen oder Brillenkomponenten – in Harz gedruckt mit einer Qualität, die kaum von Spritzguss zu unterscheiden ist. Hinzu kommt die Materialvielfalt: transparente Harze für visuelle Effekte, elastische und gummiartige Harze für flexible Teile, hitzebeständige Harze für technische Anwendungen. Diese Vielseitigkeit erlaubt Designerinnen und Designern die Auswahl des passenden Materials je nach Anwendungsfall.

Auch feinste Strukturen und Mikrodetails sind direkt im Druck realisierbar. Harzdruck kann reliefartige Spitzenmuster oder extrem komplexe Oberflächenstrukturen im Submillimeterbereich reproduzieren – visuelle Komplexität, die mit FDM unmöglich wäre. Manche Designer haben Harzdruck bereits für 3D-Applikationen auf traditionellem Stoff genutzt (z. B. durch Aufkleben oder Annähen gedruckter Elemente) oder für die Herstellung starrer „Skulptur“-Kleidungsstücke. Obwohl die Ergebnisse starr sind, überzeugt die spektakuläre Wirkung durch die Präzision organischer Formen.

Eine Einschränkung dieser Technologie ist die Sprödigkeit von Standardharzen: Sie sind zwar starr, aber bruchanfällig, mit geringer Dehnung. Ein dekorativer Knopf aus Harz kann brechen, wenn er gebogen oder gestoßen wird, während dasselbe Teil aus MJF-Nylon bestehen würde. Zudem haben Photopolymere eine geringe UV-Beständigkeit: Langfristige Sonneneinstrahlung führt zu Vergilbung und Versprödung. Daher sind Standardharze für Alltagskleidung im Freien weniger geeignet, es sei denn, sie werden geschützt oder spezielle UV-stabile Harze verwendet. Auch Sicherheit und Biokompatibilität sind wichtig: Harze bleiben chemisch aktiv, bis sie vollständig ausgehärtet sind, und müssen sorgfältig nachbearbeitet werden. Ungehärtetes Harz auf der Haut kann Reizungen oder Allergien auslösen. Medizinisch zertifizierte Harze sind für direkten Hautkontakt empfehlenswert. In jedem Fall sollte eine textile Schicht zwischen Haut und größeren Harzteilen vorgesehen werden. Schließlich erfordert Harzdruck Stützstrukturen: komplexe Teile müssen richtig orientiert und Stützen entfernt werden. Kontaktstellen benötigen Schleifen und Nachbearbeitung (einige Anbieter wie Weerg bieten „Basic“- oder „Professional“-Finishing an, wobei letzteres Stützspuren entfernt und Oberflächen glättet). Dieser manuelle Schritt muss bei der Serienfertigung berücksichtigt werden.

Zur Veranschaulichung einige reale Beispiele von Mode im 3D-Druck (FDM, MJF, Harz):

Laufschuhe mit 3D-gedruckten Gitterzwischensohlen: Marken wie Adidas und New Balance haben Sportschuhe mit 3D-gedruckten, elastischen Gitterzwischensohlen eingeführt. Ziel ist, durch elastische Strukturen Flexibilität und Stoßdämpfung zu verbessern. Die 3D-Zwischensohle bietet maßgeschneiderte Dämpfung und Geometrien, die anders nicht herstellbar wären.

Personalisierte Modeaccessoires: Additive Fertigung eignet sich hervorragend für Accessoires wie Brillen und Schmuck. Sonnenbrillen aus PA12-Nylon via MJF ergeben leichte, robuste Gestelle, die individuell an das Gesicht angepasst sind. Filigrane Details oder ergonomische Strukturen lassen sich direkt integrieren. Viele Schmuckdesigner nutzen Harz für komplizierte Formen, die später in Metall gegossen werden, oder direkt für farbige Kunststoffschmuckstücke. Die Möglichkeit, Geometrien nach Maß zu produzieren und Mass Customisation zu realisieren, ist ein wachsender Trend.

Rüstungen und Cosplay-Kostüme: Abseits der Haute Couture findet 3D-Druck Anwendung in der Herstellung von Rüstungen, Exoskeletten und Kostümen für Film, Theater oder Cosplay. Es ist gängig, maßgeschneiderte Rüstungsteile zu drucken. FDM wird für große, starre Teile genutzt – z. B. Iron-Man-Rüstungen, Helme oder Schilde – die anschließend veredelt und bemalt werden. MJF kommt bei robusteren, detailreicheren Teilen zum Einsatz, etwa bei Gelenken für Exoskelette, beweglichen Handschuhen oder aufwändigen Dekorationen. TPU wird für weiche Segmente verwendet: Dichtungen, körpernahe Polster oder flexible Kettenhemden unter Rüstungen (anstelle echter Metallringe). Diese Beispiele verdeutlichen die praktischen Vorteile: geringeres Gewicht als Metall, anatomische Anpassung und die Möglichkeit dekorativer Formen, die nur im 3D-Druck möglich sind.

Der 3D-Druck in der Mode ist längst keine futuristische Spielerei mehr, sondern eine greifbare Realität, die neue kreative und produktionstechnische Perspektiven eröffnet. Ob schnelle Prototypen mit FDM, funktionale Komponenten mit MJF oder hochpräzise dekorative Details aus Harz – jede Technologie bringt spezifische Stärken und Grenzen mit sich. Der Schlüssel liegt nicht in der Wahl eines einzigen Weges, sondern in der Kombination von Materialien und Verfahren entsprechend den ästhetischen, mechanischen und funktionalen Anforderungen des Projekts. So wird der 3D-Druck zu einem echten Verbündeten der Designer – er verbindet digitales Handwerk mit kreativer Freiheit und ermöglicht Kleidungsstücke und Accessoires, die vor wenigen Jahren noch unvorstellbar waren.

4 minuutin luku

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

2 minuutin luku

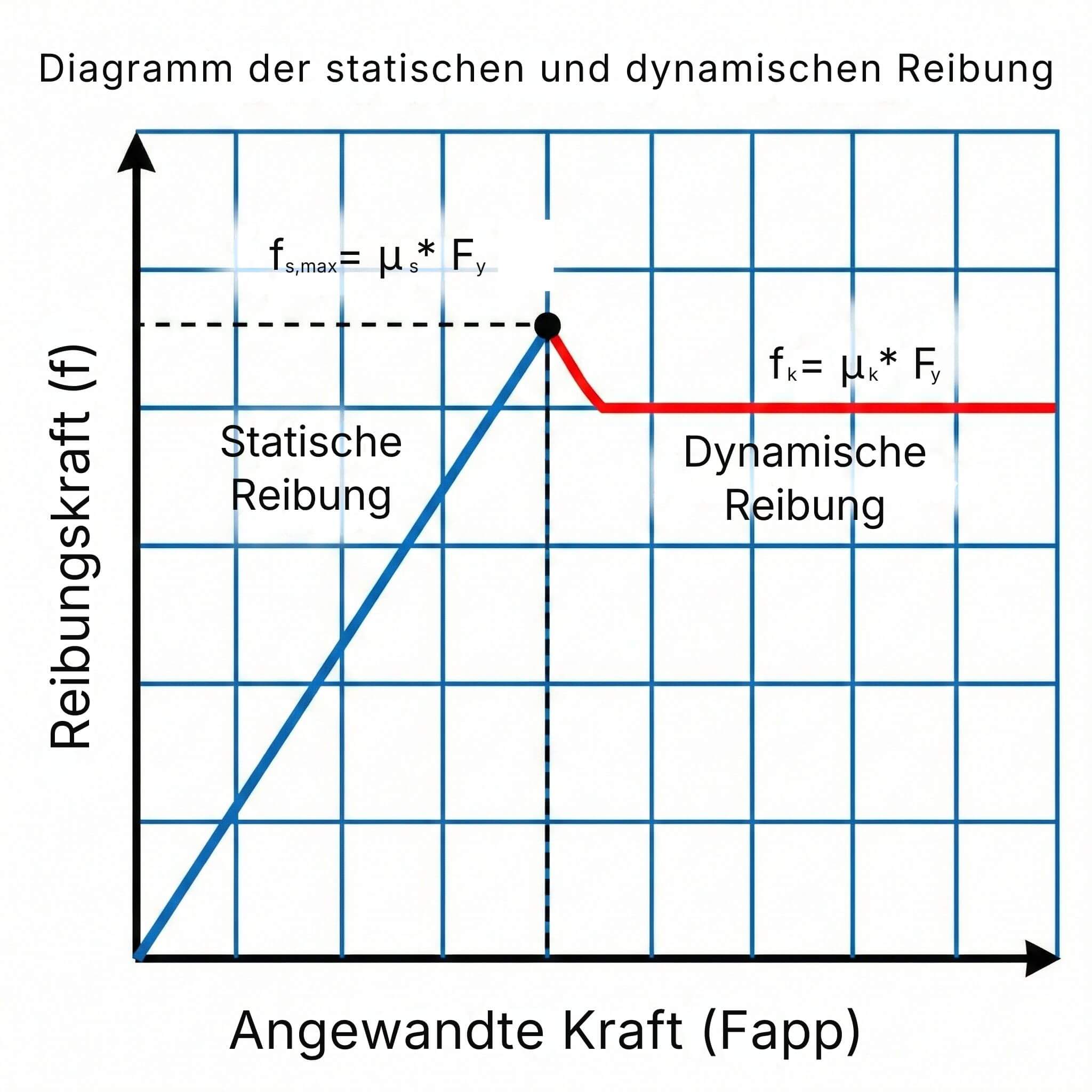

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...