5 minutes de lecture

Usages des Métaux : Types, Classifications et Applications

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

8 minutes de lecture

![]() Weerg staff

:

août 25, 2025

Weerg staff

:

août 25, 2025

Ces dernières années, l’impression 3D a franchi les frontières de l’industrie et du design produit pour entrer dans l’univers de la mode, offrant aux créateurs des outils sans précédent pour concevoir des vêtements et accessoires innovants. Grâce à des technologies comme le FDM, le Multi Jet Fusion et l’impression résine, il est désormais possible de produire des tissus imprimés, des structures flexibles, des détails décoratifs et des composants sur mesure alliant esthétique et fonctionnalité. La combinaison de liberté géométrique, personnalisation et choix des matériaux transforme notre manière d’imaginer la conception et la fabrication de vêtements. Cet article explore les principales technologies, les matériaux et des cas concrets pour comprendre comment la fabrication additive redéfinit le concept de mode contemporaine.

Le dépôt de filament fondu (FDM) est la technologie d’impression 3D la plus répandue et accessible, connue pour son faible coût et sa polyvalence. Dans la mode, le FDM permet de prototyper et produire des éléments portables, rigides ou flexibles, en utilisant des filaments thermoplastiques. Les imprimantes FDM extrudent un filament fondu couche par couche, construisant l’objet progressivement. Les matériaux les plus courants (PLA, ABS, PETG) sont rigides, mais il existe aussi des filaments flexibles comme le TPU (polyuréthane thermoplastique), ouvrant la voie à des vêtements et accessoires souples et déformables.

Avec des filaments flexibles de qualité, il est possible d’imprimer des “tissus” 3D ou des pièces portables confortables. Par exemple, la créatrice Danit Peleg a réalisé une collection entière de mode imprimée en 3D à l’aide du filament Filaflex (TPU très flexible) et de petites imprimantes FDM domestiques. Son projet de fin d’études en 2015 consistait en des vêtements entièrement imprimés plutôt que cousus : après neuf mois d’expérimentation, Peleg trouva dans Filaflex un plastique très flexible et résistant avec lequel elle imprima une veste (environ 2 000 heures d’impression sur des machines de bureau furent nécessaires pour produire la pièce). Cet exemple illustre à la fois les possibilités (créer des vêtements personnalisés sans textiles traditionnels) et les défis (temps d’impression longs, nécessité de diviser le modèle en parties). Le FDM permet aussi de fabriquer des accessoires et des éléments décoratifs rigides personnalisés (par ex. boucles, pièces d’armure pour cosplay, bijoux de grande taille) avec des matériaux comme le PLA/ABS, bien que ceux-ci soient mieux adaptés à des composants non flexibles.

Le matériau de référence pour les vêtements imprimés en FDM est le TPU, avec des duretés Shore autour de 85–95A (semblable au caoutchouc). Le TPU combine souplesse, élasticité et durabilité : il est idéal pour les composants qui doivent se plier tout en résistant aux contraintes mécaniques. Il offre une grande élasticité et un faible module, retrouvant sa forme initiale après déformation. Cela le rend parfait pour des parties nécessitant confort et adaptabilité, comme des inserts élastiques, des gaines portables, des ceintures ou des semelles ergonomiques. En outre, le TPU présente des propriétés utiles pour les wearables : il absorbe les chocs et amortit les vibrations, protège contre les impacts et contraintes dynamiques, et résiste fortement à la déchirure. Un atout majeur pour les vêtements et accessoires d’extérieur est sa résistance aux intempéries : le TPU imprimé conserve son intégrité et ses propriétés même en extérieur, grâce à son excellente résistance aux UV et à l’hydrolyse (humidité). Cela signifie que des pièces en TPU peuvent être exposées au soleil sans se dégrader rapidement ni durcir. Dans le secteur du sportswear, des créateurs exploitent déjà ces qualités pour produire des bandes élastiques, éléments de chaussures et supports ergonomiques soumis à des flexions continues.

Cependant, l’utilisation de filaments flexibles en FDM présente des limites techniques. L’impression du TPU nécessite des imprimantes bien calibrées. Il faut souvent réduire la vitesse et utiliser des réglages spécifiques pour obtenir des impressions fiables. De plus, des épaisseurs importantes réduisent la flexibilité : dans les sections épaisses, une pièce en TPU sera plus rigide ; les concepteurs doivent donc maintenir des sections fines ou intégrer des perforations/réseaux pour préserver la souplesse. Une autre limite du FDM est la résolution et la finition : les pièces présentent des lignes de couche visibles et des détails moins fins que d’autres technologies, ce qui peut affecter l’esthétique d’un vêtement. Pour améliorer le confort sur la peau et l’apparence, des finitions post-traitement sont souvent nécessaires.

La technologie Multi Jet Fusion (MJF ) de HP est l’une des méthodes additives les plus avancées pour produire des pièces plastiques de haute qualité. Pour la mode, le MJF ouvre des perspectives uniques : on peut créer des structures réticulaires complexes, des mailles et des interconnexions mobiles en une seule pièce, impossibles à obtenir avec des techniques nécessitant des supports.

L’atout le plus marquant du MJF pour les vêtements imprimés est la capacité à produire des “tissus” en nylon composés de nombreuses petites pièces rigides reliées entre elles de manière à se comporter comme un matériau flexible continu. Un exemple emblématique est la Kinematics Dress du studio Nervous System. Cette robe, acquise par le MoMA de New York, est constituée de 2 279 plaques triangulaires en nylon reliées par 3 316 charnières intégrées et imprimée en une seule pièce pliée, sans assemblage. Chaque élément est rigide, mais l’ensemble de la robe se plie avec fluidité en suivant les mouvements du corps, comme le ferait un tissu. Contrairement à un textile traditionnel uniforme, cette structure peut varier localement en rigidité, flexibilité, porosité et motif, permettant de moduler les propriétés selon les zones de la pièce. Un tel résultat n’est possible qu’avec une technologie comme le MJF, qui autorise l’impression 3D de mailles interconnectées et de charnières mobiles déjà assemblées.

L’atout le plus marquant du MJF pour les vêtements imprimés est la capacité à produire des “tissus” en nylon composés de nombreuses petites pièces rigides reliées entre elles de manière à se comporter comme un matériau flexible continu. Un exemple emblématique est la Kinematics Dress du studio Nervous System. Cette robe, acquise par le MoMA de New York, est constituée de 2 279 plaques triangulaires en nylon reliées par 3 316 charnières intégrées et imprimée en une seule pièce pliée, sans assemblage. Chaque élément est rigide, mais l’ensemble de la robe se plie avec fluidité en suivant les mouvements du corps, comme le ferait un tissu. Contrairement à un textile traditionnel uniforme, cette structure peut varier localement en rigidité, flexibilité, porosité et motif, permettant de moduler les propriétés selon les zones de la pièce. Un tel résultat n’est possible qu’avec une technologie comme le MJF, qui autorise l’impression 3D de mailles interconnectées et de charnières mobiles déjà assemblées.

Outre les mailles et réseaux flexibles pour tissus imprimés, le MJF est excellent pour produire des composants de mode très détaillés et robustes, comme des bijoux et accessoires personnalisés. La précision du procédé (couches typiques de 80 µm) permet d’obtenir des textures complexes et des finitions de qualité industrielle. Par rapport au FDM, les pièces MJF ont des tolérances plus serrées et aucune ligne de couche visible sur les surfaces verticales. De plus, l’absence de supports permet une liberté géométrique totale : décorations complexes, textures en relief sur vêtements, boucles avec mécanismes internes mobiles, etc., peuvent être imprimées sans souci de retrait de supports. Un autre avantage pour la mode est la production en petite série : le MJF permet d’imprimer des dizaines d’éléments dans le même lot (remplissant la zone de construction de pièces variées). Cela en fait une solution adaptée à la réalisation de collections limitées d’accessoires ou de composants sur mesure en nylon, avec une qualité adaptée à l’usage final et non uniquement au prototypage. Par exemple, il est possible d’imprimer simultanément un ensemble complet de panneaux pour assembler une robe modulaire, ou encore de nombreux bijoux ou boutons uniques pour une ligne de mode personnalisée.

L’impression 3D en résine (technologies SLA, DLP, LCD) utilise des photopolymères liquides solidifiés couche par couche par une source de lumière UV. Cette famille de technologies est réputée pour sa très haute résolution et précision : détails extrêmement fins, surfaces lisses et homogènes, idéales pour des objets aux géométries complexes et minutieuses. Dans la mode, l’impression résine est particulièrement adaptée aux accessoires décoratifs, éléments ornementaux, prototypes de design très détaillés et composants de petite taille nécessitant une finition impeccable (p. ex. boutons artistiques, pièces de bijoux, applications tridimensionnelles sur vêtements).

Le principal atout de l’impression en résine réside dans la qualité esthétique. Les pièces sortent de l’imprimante avec des surfaces lisses et des détails nets, souvent sans longs post-traitements (hormis les points de contact des supports). Cela est crucial pour des composants visibles sur des vêtements haut de gamme, où l’aspect doit être irréprochable. Par exemple, des dentelles 3D, des éléments architecturaux appliqués à une robe (comme dans certaines créations de haute couture), des boucles ou parties de lunettes design peuvent être imprimées en résine avec une définition quasi indiscernable d’une pièce moulée par injection. Un autre avantage est la variété de matériaux spécialisés : résines transparentes pour effets visuels, résines élastiques proches du caoutchouc pour pièces souples, et résines haute résistance thermique pour applications techniques. Cette polyvalence permet aux créateurs de choisir la résine la plus adaptée à chaque usage.

L’impression résine permet également de réaliser des micro-détails et textures très fines directement sur la pièce. On peut imaginer un motif en relief semblable à une dentelle ou des dessins complexes sur une surface : la SLA peut reproduire des motifs de fractions de millimètre, ajoutant une complexité visuelle impossible à atteindre avec le FDM. Certains stylistes ont expérimenté l’impression en résine pour créer des applications 3D sur tissu traditionnel (par ex. des éléments imprimés collés ou cousus sur la robe), ou pour concevoir des vêtements “sculpture” rigides. Bien que le rendu soit rigide, l’effet spectaculaire est garanti par la précision des formes organiques obtenues.

L’une des limites de cette technologie est la fragilité des résines standards : elles tendent à être rigides mais cassantes, avec un faible allongement. Un bouton décoratif imprimé en résine pourrait se casser s’il est plié ou heurté, alors que la même pièce en nylon MJF résisterait. C’est pourquoi, pour les pièces porteuses ou soumises à des contraintes, il est préférable d’opter pour MJF ou FDM. De plus, les résines photopolymères souffrent d’une faible résistance aux UV à long terme : la lumière dégrade la structure, provoquant jaunissement et fragilité. Elles sont donc moins adaptées aux vêtements destinés à un usage quotidien en extérieur, sauf traitement protecteur ou utilisation de résines stabilisées. La sécurité et la biocompatibilité sont également essentielles : les résines restent chimiquement actives tant qu’elles ne sont pas totalement polymérisées, et nécessitent donc un post-traitement rigoureux. Porter sur la peau une pièce en résine non entièrement durcie peut provoquer irritations ou allergies. Il existe des résines certifiées médicales, recommandées pour le contact direct avec la peau. Dans tous les cas, il est conseillé de prévoir une doublure textile entre la peau et une grande pièce en résine. Enfin, l’impression résine requiert des supports durant la fabrication, impliquant une orientation adaptée et un nettoyage des supports. Les points de contact doivent être poncés et retouchés (certains prestataires comme Weerg proposent des services de finition “basic” ou “premium” pour les résines, le second supprimant les marques de supports et homogénéisant la surface). Ce travail manuel doit être pris en compte lors de la production de nombreuses pièces destinées à être assemblées sur un vêtement.

Pour illustrer ces technologies, voici quelques exemples réels de mode 3D obtenue avec FDM, MJF ou résine :

Chaussures de running avec semelles intermédiaires réticulées : Dans le secteur du sport, des marques comme Adidas et New Balance ont introduit des chaussures avec semelles intermédiaires imprimées en 3D sous forme de structures réticulées. L’idée est d’exploiter une structure élastique pour améliorer flexibilité et absorption des chocs. La semelle intermédiaire 3D offre un amorti sur mesure et des géométries impossibles à produire autrement.

Accessoires de mode personnalisés : La fabrication additive a trouvé un terrain fertile dans les accessoires comme les lunettes et les bijoux. Des lunettes de soleil imprimées en nylon PA12 via MJF offrent des montures légères, solides et ajustées au visage du client. On peut y intégrer des détails complexes dans les branches ou des textures ergonomiques. De même, de nombreux bijoutiers utilisent la résine pour créer des formes élaborées destinées à la fonderie métallique, ou directement des résines techniques pour bijoux plastiques aux couleurs vives. La possibilité de produire des géométries sur mesure et la personnalisation de masse est une tendance croissante : les clients peuvent définir forme et dimensions, et l’impression 3D rend chaque pièce unique réalisable.

Armures et costumes de cosplay : Au-delà de la haute couture, une application pratique de l’impression 3D réside dans la création d’armures, exosquelettes et costumes pour le divertissement. Dans le cinéma, le théâtre et le cosplay, il est devenu courant d’imprimer en 3D des pièces d’armures personnalisées. Le FDM est utilisé pour des pièces larges et rigides – par exemple l’armure d’Iron Man, des casques ou des protections – ensuite poncées et peintes. Le MJF intervient pour les pièces nécessitant plus de robustesse et de détails : par ex. des articulations d’exosquelettes, gants articulés ou décorations complexes. Le TPU est aussi exploité pour des segments souples : joints, parties en contact avec le corps pour plus de confort, voire cottes de mailles flexibles à porter sous l’armure (au lieu de mailles métalliques réelles). Ces armures imprimées mettent en évidence des avantages pratiques : poids réduit par rapport au métal, personnalisation anatomique et possibilité d’intégrer des formes décoratives réalisables uniquement grâce au 3D.

L’impression 3D appliquée à la mode n’est plus une expérience futuriste, mais une réalité concrète qui ouvre de nouvelles perspectives créatives et productives. Qu’il s’agisse de prototypes rapides en FDM, de composants fonctionnels en MJF ou de détails décoratifs d’une précision extrême en résine, chaque technologie offre ses forces et ses limites à connaître. L’approche gagnante n’est pas de choisir une seule voie, mais de combiner matériaux et procédés selon les besoins esthétiques, mécaniques et fonctionnels du projet. Ainsi, l’impression 3D devient un véritable allié des créateurs, capable d’unir artisanat numérique et liberté créative, ouvrant la voie à des vêtements et accessoires qui, il y a encore quelques années, semblaient inimaginables.

5 minutes de lecture

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

2 minutes de lecture

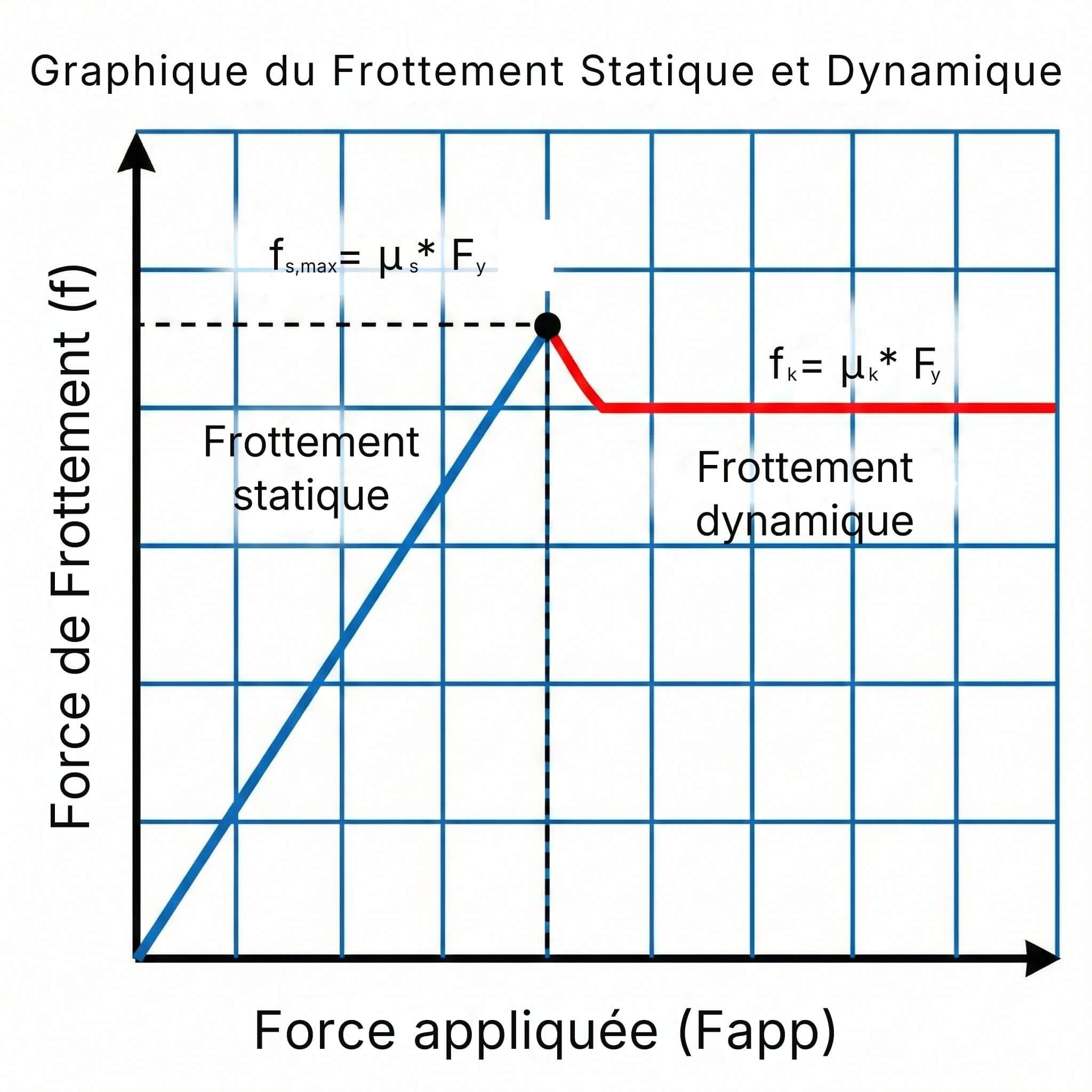

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...