5 minuto leído

Usos de los Metales: Tipos, Clasificaciones y Aplicaciones

Los metales se encuentran entre los materiales más importantes y utilizados por la humanidad.Desde la prehistoria hasta la Industria 4.0, han...

5 minuto leído

![]() Weerg staff

:

may 15, 2025

Weerg staff

:

may 15, 2025

En el diseño mecánico avanzado, la selección de materiales desempeña un papel fundamental a la hora de determinar el rendimiento, la fiabilidad y la durabilidad de los componentes. En ámbitos industriales en los que los polímeros tradicionales resultan inadecuados, materiales como el PEI (polieterimida) y el PEEK (poliéter éter cetona) son soluciones de referencia para aplicaciones extremas. ULTEM™, el nombre comercial del PEI producido por SABIC, y el PEEK entran en la estrecha categoría de los polímeros de ingeniería de altas prestaciones. Ambos se utilizan en las tecnologías aeroespacial, médica, energética, automovilística e industrial crítica. Sin embargo, sus sustanciales diferencias estructurales y funcionales exigen una elección selectiva, guiada por criterios técnicos y de diseño precisos.

Química y estructuralmente, el PEI y el PEEK pertenecen a dos familias diferentes. El PEI es un polímero amorfo, es decir, sin una estructura cristalina definida. Esto confiere al material un comportamiento isótropo y, como todo material amorfo, se caracteriza por una temperatura de transición vítrea, situada en torno a 215-217 °C. Cuando se supera este umbral, el material no se funde, sino que se plastifica, volviéndose menos viscoso a medida que aumenta la temperatura, perdiendo rigidez estructural. El PEEK, por su parte, es un polímero semicristalino con un porcentaje de cristalinidad que puede superar el 30-35%. Además de presentar una transición vítrea en torno a 143 °C, también presenta una fusión cristalina a 343 °C. Esta morfología permite al PEEK mantener altas propiedades mecánicas incluso por encima de los 250 °C de forma continua, debido a la estabilidad de las fases cristalinas que contrarrestan el fallo viscoso.

Química y estructuralmente, el PEI y el PEEK pertenecen a dos familias diferentes. El PEI es un polímero amorfo, es decir, sin una estructura cristalina definida. Esto confiere al material un comportamiento isótropo y, como todo material amorfo, se caracteriza por una temperatura de transición vítrea, situada en torno a 215-217 °C. Cuando se supera este umbral, el material no se funde, sino que se plastifica, volviéndose menos viscoso a medida que aumenta la temperatura, perdiendo rigidez estructural. El PEEK, por su parte, es un polímero semicristalino con un porcentaje de cristalinidad que puede superar el 30-35%. Además de presentar una transición vítrea en torno a 143 °C, también presenta una fusión cristalina a 343 °C. Esta morfología permite al PEEK mantener altas propiedades mecánicas incluso por encima de los 250 °C de forma continua, debido a la estabilidad de las fases cristalinas que contrarrestan el fallo viscoso.

Esta distinción morfológica se refleja directamente en el comportamiento térmico operativo. El ULTEM puede utilizarse con seguridad en funcionamiento continuo hasta unos 170 °C, con una tolerancia de picos transitorios de hasta 200-210 °C. El PEEK, por su parte, está cualificado para condiciones térmicas estables de hasta 250 °C, con una resistencia mecánica preservada hasta umbrales cercanos a los 300 °C, lo que lo hace adecuado para entornos como la perforación de pozos de petróleo, las cámaras de combustión o los dispositivos de frenado en el automovilismo. En el campo del diseño, cuando las temperaturas superan permanentemente los 180 °C, el PEEK se convierte en la única opción polimérica eficaz.

Mecánicamente, ambos materiales presentan elevadas propiedades estáticas. El ULTEM tiene un módulo de tracción de unos 2,5 GPa y una resistencia nominal a la tracción de unos 95 MPa en grados estándar sin relleno. El material muestra una buena ductilidad y resistencia a la fluencia bajo carga constante, especialmente en un entorno seco. El PEEK tiene un módulo de elasticidad más alto, con valores de tracción en torno a 100 MPa, presenta una tenacidad general superior, una mayor resistencia a la fatiga y, sobre todo, una resistencia al desgaste y a la abrasión significativamente mejor. Estas propiedades lo hacen preferible en la fabricación de componentes sometidos a ciclos de carga dinámica, contacto por deslizamiento o en entornos lubricados a alta temperatura. Por ello, los casquillos, cojinetes, válvulas y engranajes de alta velocidad se fabrican frecuentemente con PEEK o sus derivados reforzados.

Químicamente, el PEEK representa uno de los materiales poliméricos con mayor resistencia a los agentes agresivos. Puede tolerar la exposición prolongada a ácidos fuertes, bases concentradas, disolventes aromáticos y fluidos orgánicos a altas temperaturas. Su estructura altamente estable, combinada con su baja polaridad y cristalinidad, garantiza un comportamiento prácticamente inerte, lo que lo hace adecuado para entornos corrosivos como plantas químicas, equipos de laboratorio o componentes expuestos a agentes oxidantes. El PEI, si bien muestra una buena resistencia a los carburantes, aceites, alcoholes y ácidos diluidos, es más vulnerable a sustancias como las cetonas y los disolventes clorados, en los que pueden producirse fenómenos de agrietamiento por tensión, especialmente en presencia de tensiones residuales.

El análisis de la estabilidad dimensional y del comportamiento a largo plazo bajo carga estática (fluencia) revela una ventaja competitiva para el PEEK, especialmente por encima de 150 °C. Los datos experimentales muestran que la retención del módulo y la geometría bajo tensión estática es claramente superior para el material semicristalino, especialmente si el componente funciona en un entorno térmico inestable o está sujeto a frecuentes ciclos de encendido y apagado. El ULTEM, al ser amorfo, es menos propenso a la contracción diferencial y presenta una mejor uniformidad de contracción tras el moldeo, pero su estabilidad bajo cargas térmicas prolongadas es más limitada.

El análisis de la estabilidad dimensional y del comportamiento a largo plazo bajo carga estática (fluencia) revela una ventaja competitiva para el PEEK, especialmente por encima de 150 °C. Los datos experimentales muestran que la retención del módulo y la geometría bajo tensión estática es claramente superior para el material semicristalino, especialmente si el componente funciona en un entorno térmico inestable o está sujeto a frecuentes ciclos de encendido y apagado. El ULTEM, al ser amorfo, es menos propenso a la contracción diferencial y presenta una mejor uniformidad de contracción tras el moldeo, pero su estabilidad bajo cargas térmicas prolongadas es más limitada.

Un área en la que ULTEM destaca y que a menudo justifica su elección es el aislamiento eléctrico. El material tiene una de las resistencias dieléctricas más altas entre los termoplásticos, superando los 800 V/mil en configuraciones estándar. Además, su elevada resistencia superficial, combinada con un índice de oxígeno muy alto, hace que sea naturalmente ignífugo y autoextinguible incluso en ausencia de aditivos, un parámetro muy importante cuando se considera su aplicación en el campo eléctrico. Cuenta con la certificación UL 94 V-0 y en algunas versiones alcanza la clasificación 5VA. El PEEK también es autoextinguible, pero tiene menores propiedades dieléctricas y un comportamiento más sensible a la humedad y la temperatura para aplicaciones en entornos de alto campo eléctrico.

Desde el punto de vista de la producción, el PEI es más fácil de procesar. Requiere temperaturas de proceso de entre 350 y 400 °C y puede moldearse con equipos estándar, siempre que estén equipados con elementos calefactores de alta temperatura y cámaras calefactadas. El PEEK, en cambio, impone unas condiciones de funcionamiento más críticas. La alta temperatura de fusión requiere zonas calientes de hasta 400 °C y la gestión de la cristalización durante el enfriamiento debe ser extremadamente precisa para evitar tensiones internas y la degradación de las propiedades.

En el campo de la fabricación aditiva, el PEI ha cobrado protagonismo con filamentos como ULTEM 9085 y ULTEM 1010, compatibles con las impresoras FDM de alto rendimiento equipadas con una cámara caliente. Los requisitos térmicos son elevados, pero manejables: hotend a 350-360 °C y cámara a unos 100 °C. Las piezas moldeadas son robustas, ligeras y certificables según FAR25.853 y OSU 55/55 para uso aeronáutico. El PEEK también se puede moldear, pero sólo con máquinas muy especializadas capaces de soportar temperaturas superiores a 400 °C y un ciclo de postcristalización preciso, a menudo en horno, para impartir correctamente la estructura semicristalina al material y garantizar las propiedades mecánicas declaradas. Esto limita su uso a las instalaciones más organizadas y a los centros de impresión industrial avanzados.

Por último, el aspecto económico es un factor discriminante importante. El ULTEM tiene un coste medio de entre 30 y 50 euros/kg para los grados estándar, con un aumento considerable para los filamentos con certificación aeronáutica. El PEEK parte de una base de unos 90-100 euros/kg y puede superar los 400 euros/kg en los grados médicos o reforzados con fibras de alto rendimiento. Esta diferencia hace que la evaluación coste-beneficio sea crucial en la selección. Utilizar PEEK en un contexto en el que sus propiedades no son esenciales conduce a un sobrediseño injustificado, con un impacto directo en el coste de producción.

| Sector | ULTEM (PEI) | PEEK |

| Aeroespacial | Conductos eléctricos, conductos de aire, soportes ligeros de 150 °C | Componentes estructurales en la zona del motor, casquillos, armarios calientes |

| Médico | Mangos de instrumentos reesterilizables, contenedores de autoclave | Implantes espinales, prótesis óseas, piezas en contacto con la sangre |

| Electrónica y alta tensión | Conectores de alta densidad, aisladores de 5 VA | Sensores de alta temperatura, tapones de fondo de pozo |

| Petróleo y gas | Válvulas y módulos de baja presión | Empaquetaduras, juntas y guías de varilla de bomba >200 °C |

| Movilidad | Cajas de fusibles EV, portalámparas LED | Cojinetes de transmisión, pinzas de freno de competición |

En resumen, el ULTEM es una solución óptima para entornos de temperatura media, aplicaciones eléctricas de alto aislamiento y geometrías complejas en producción en serie, gracias a su estabilidad dimensional y facilidad de procesamiento. El PEEK, por su parte, es el material de elección para condiciones de funcionamiento extremas, en presencia de productos químicos agresivos, altas tensiones dinámicas o temperaturas de funcionamiento superiores a 200 °C. La elección entre uno y otro no puede basarse en una lógica general, sino que debe guiarse siempre por un análisis técnico de las cargas, las condiciones ambientales, la geometría y el ciclo de vida del componente.

5 minuto leído

Los metales se encuentran entre los materiales más importantes y utilizados por la humanidad.Desde la prehistoria hasta la Industria 4.0, han...

2 minuto leído

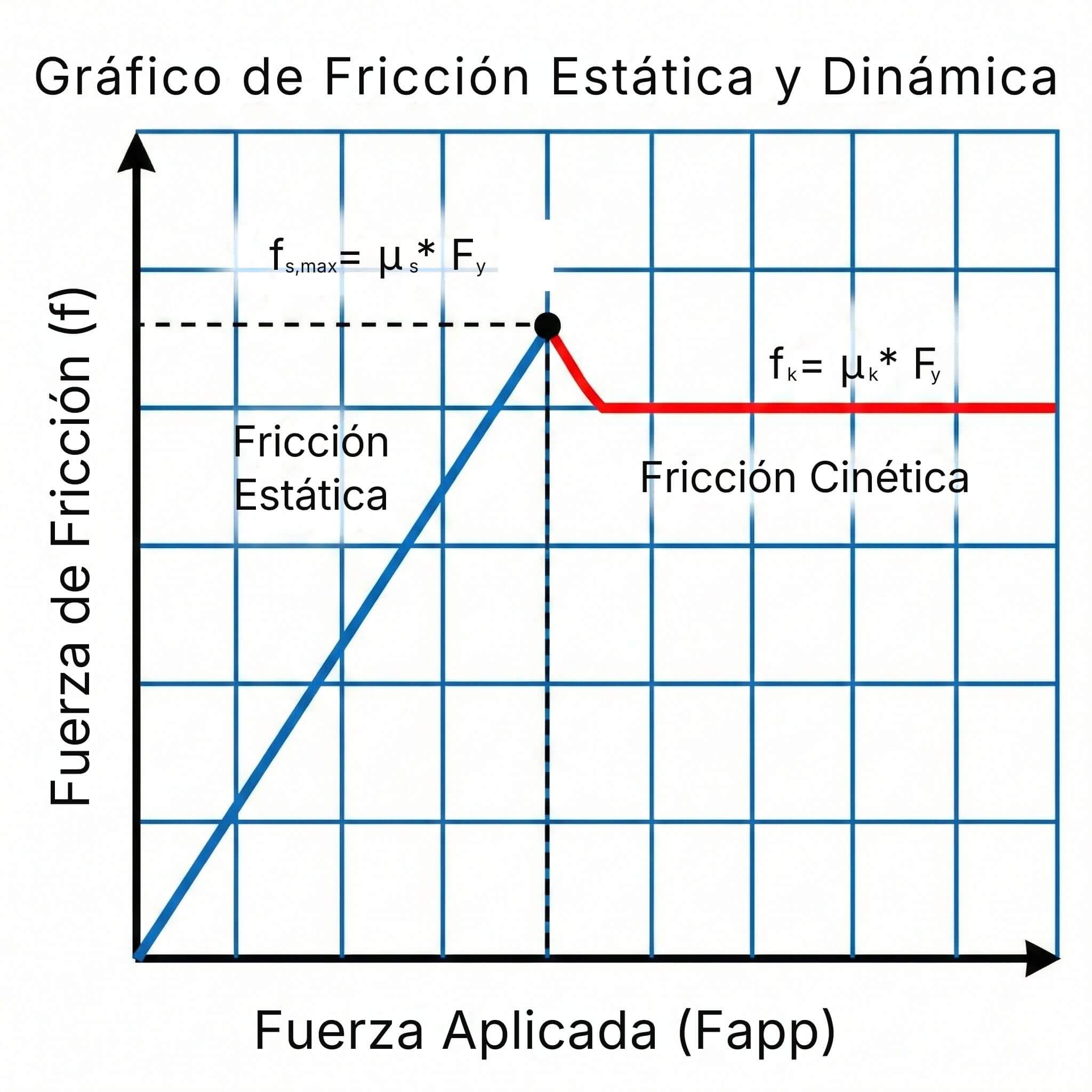

El coeficiente de fricción (μ) mide la resistencia al deslizamiento entre dos superficies en contacto. Es un parámetro clave en el diseño mecánico...

4 minuto leído

La normativa CBAM (Carbon Border Adjustment Mechanism) representa uno de los pilares clave de la estrategia europea para la descarbonización de la...