5 minutes de lecture

Usages des Métaux : Types, Classifications et Applications

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

5 minutes de lecture

![]() Weerg staff

:

mai 15, 2025

Weerg staff

:

mai 15, 2025

Dans la conception mécanique avancée, le choix des matériaux joue un rôle central dans la détermination des performances, de la fiabilité et de la durabilité des composants. Dans les domaines industriels où les polymères traditionnels sont inadéquats, des matériaux tels que le PEI (polyétherimide) et le PEEK (polyétheréthercétone) constituent des solutions de référence pour les applications extrêmes. ULTEM™, le nom commercial du PEI produit par SABIC, et le PEEK entrent dans la catégorie étroite des polymères techniques de haute performance. Tous deux sont utilisés dans l'aérospatiale, la médecine, l'énergie, l'automobile et les technologies industrielles critiques. Toutefois, leurs différences structurelles et fonctionnelles substantielles exigent un choix sélectif, guidé par des critères techniques et de conception précis.

Du point de vue chimique et structurel, le PEI et le PEEK appartiennent à deux familles différentes. L' ULTEM est un polymère amorphe, c'est-à-dire sans structure cristalline définie. Cela lui confère un comportement isotrope et, comme tout matériau amorphe, il se caractérise par une température de transition vitreuse, située aux alentours de 215-217 °C. Lorsque ce seuil est dépassé, le matériau ne fond pas, mais se plastifie, devenant moins visqueux à mesure que la température augmente, perdant ainsi sa rigidité structurelle. Le PEEK, quant à lui, est un polymère semi-cristallin dont le pourcentage de cristallinité peut dépasser 30 à 35 %. Il présente non seulement une transition vitreuse à environ 143 °C, mais aussi une fusion cristalline à 343 °C. Cette morphologie permet au PEEK de conserver des propriétés mécaniques élevées même au-delà de 250 °C en continu, grâce à la stabilité des phases cristallines qui s'opposent à la rupture visqueuse.

Du point de vue chimique et structurel, le PEI et le PEEK appartiennent à deux familles différentes. L' ULTEM est un polymère amorphe, c'est-à-dire sans structure cristalline définie. Cela lui confère un comportement isotrope et, comme tout matériau amorphe, il se caractérise par une température de transition vitreuse, située aux alentours de 215-217 °C. Lorsque ce seuil est dépassé, le matériau ne fond pas, mais se plastifie, devenant moins visqueux à mesure que la température augmente, perdant ainsi sa rigidité structurelle. Le PEEK, quant à lui, est un polymère semi-cristallin dont le pourcentage de cristallinité peut dépasser 30 à 35 %. Il présente non seulement une transition vitreuse à environ 143 °C, mais aussi une fusion cristalline à 343 °C. Cette morphologie permet au PEEK de conserver des propriétés mécaniques élevées même au-delà de 250 °C en continu, grâce à la stabilité des phases cristallines qui s'opposent à la rupture visqueuse.

Cette distinction morphologique se reflète directement dans le comportement thermique opérationnel. L'ULTEM peut être utilisé en toute sécurité en fonctionnement continu jusqu'à environ 170 °C, avec une tolérance de pointe transitoire jusqu'à 200-210 °C. Le PEEK, quant à lui, est qualifié pour des conditions thermiques stables jusqu'à 250 °C, avec une résistance mécanique préservée jusqu'à des seuils proches de 300 °C, ce qui le rend adapté à des environnements tels que les puits de pétrole, les chambres de combustion ou les dispositifs de freinage dans le sport automobile. Dans le domaine de la conception, lorsque les températures dépassent en permanence 180 °C, le PEEK devient la seule option polymère efficace.

Sur le plan mécanique, les deux matériaux présentent des propriétés statiques élevées. L'ULTEM a un module de traction d'environ 2,5 GPa et une résistance nominale à la traction d'environ 95 MPa dans les qualités standard non chargées. Le matériau présente une bonne ductilité et une bonne résistance au fluage sous charge constante, en particulier dans un environnement sec. Le PEEK a un module d'élasticité plus élevé, avec des valeurs de traction autour de 100 MPa, il présente une ténacité globale supérieure, une résistance à la fatigue plus élevée et, surtout, une résistance à l'usure et à l'abrasion nettement meilleure. Ces propriétés le rendent préférable dans la fabrication de composants soumis à des cycles de charge dynamiques, à un contact glissant ou dans des environnements lubrifiés à haute température. C'est pourquoi les bagues, les roulements, les soupapes et les engrenages à grande vitesse sont souvent fabriqués en PEEK ou en ses dérivés renforcés.

Sur le plan chimique, le PEEK représente l'un des matériaux polymères les plus résistants aux agents agressifs. Il peut tolérer une exposition prolongée à des acides forts, des bases concentrées, des solvants aromatiques et des fluides organiques à des températures élevées. Sa structure très stable, associée à une polarité et une cristallinité faibles, lui confère un comportement pratiquement inerte, ce qui le rend adapté aux environnements corrosifs tels que les usines chimiques, les équipements de laboratoire ou les composants exposés à des agents oxydants. Le PEI, tout en présentant une bonne résistance aux carburants, aux huiles, aux alcools et aux acides dilués, est plus vulnérable aux substances telles que les cétones et les solvants chlorés, où des phénomènes de fissuration sous contrainte peuvent se produire, en particulier en présence de contraintes résiduelles.

L'analyse de la stabilité dimensionnelle et du comportement à long terme sous charge statique (fluage) révèle un avantage concurrentiel pour le PEEK, surtout au-dessus de 150 °C. Les données expérimentales montrent que la conservation du module et de la géométrie sous contrainte statique est nettement supérieure pour le matériau semi-cristallin, en particulier si le composant fonctionne dans un environnement thermique instable ou est soumis à des cycles marche/arrêt fréquents. L'ULTEM, étant amorphe, est moins sujet au retrait différentiel et présente une meilleure uniformité de retrait après moulage, mais sa stabilité sous une charge thermique prolongée est plus limitée.

L'analyse de la stabilité dimensionnelle et du comportement à long terme sous charge statique (fluage) révèle un avantage concurrentiel pour le PEEK, surtout au-dessus de 150 °C. Les données expérimentales montrent que la conservation du module et de la géométrie sous contrainte statique est nettement supérieure pour le matériau semi-cristallin, en particulier si le composant fonctionne dans un environnement thermique instable ou est soumis à des cycles marche/arrêt fréquents. L'ULTEM, étant amorphe, est moins sujet au retrait différentiel et présente une meilleure uniformité de retrait après moulage, mais sa stabilité sous une charge thermique prolongée est plus limitée.

L'isolation électrique est un domaine dans lequel ULTEM excelle et qui justifie souvent son choix. Le matériau présente l'une des résistances diélectriques les plus élevées parmi les thermoplastiques, dépassant 800 V/mil dans les configurations standard. En outre, sa résistance superficielle élevée, associée à un indice d'oxygène très élevé, le rend naturellement ignifuge et autoextinguible, même en l'absence d'additifs, un paramètre très important si l'on envisage son application dans le domaine électrique. Il est certifié UL 94 V-0 et, dans certaines versions, atteint la classification 5VA. Le PEEK est également autoextinguible, mais ses propriétés diélectriques sont moindres et son comportement est plus sensible à l'humidité et à la température pour les applications dans les environnements à fort champ électrique.

Du point de vue de la production, le PEI est plus facile à mettre en œuvre. Il nécessite des températures de traitement comprises entre 350 et 400 °C et peut être moulé avec un équipement standard, à condition qu'il soit équipé d'éléments chauffants à haute température et de chambres chauffées. Le PEEK, en revanche, impose des conditions de fonctionnement plus critiques. La température de fusion élevée nécessite des zones chaudes pouvant atteindre 400 °C et la gestion de la cristallisation pendant le refroidissement doit être extrêmement précise pour éviter les contraintes internes et la dégradation des propriétés.

Dans le domaine de la fabrication additive, le PEI s'est imposé avec des filaments tels que ULTEM 9085 et ULTEM 1010, compatibles avec des imprimantes FDM performantes équipées d'une chambre chaude. Les exigences thermiques sont élevées, mais gérables : la température de la tête de chauffe est de 350 à 360 °C et celle de la chambre d'environ 100 °C. Les pièces moulées sont robustes, légères et certifiées FAR25.853 et OSU 55/55 pour un usage aéronautique. Le PEEK peut également être moulé, mais uniquement avec des machines hautement spécialisées capables de supporter des températures supérieures à 400 °C et un cycle de post-cristallisation précis, souvent dans un four, afin de conférer correctement la structure semi-cristalline au matériau et de garantir les propriétés mécaniques indiquées. Cela limite son utilisation aux installations les plus organisées et aux centres d'impression industrielle les plus avancés.

Enfin, l'aspect économique est un facteur discriminant important. L'ULTEM a un coût moyen compris entre 30 et 50 €/kg pour les qualités standard, avec une augmentation considérable pour les filaments certifiés aéronautiques. Le PEEK part d'une base d'environ 90-100 €/kg et peut dépasser 400 €/kg pour les grades médicaux ou les grades renforcés par des fibres à haute performance. Cette différence rend l'évaluation du rapport coût-bénéfice cruciale lors de la sélection. L'utilisation du PEEK dans un contexte où ses propriétés ne sont pas essentielles conduit à une surconception injustifiée, avec un impact direct sur le coût de production.

| Secteur | ULTEM (PEI) | PEEK |

| Aéronautique | Conduits électriques, conduits d'air, supports légers à 150 °C | Composants structurels dans la zone du moteur, bagues, armoires chauffantes |

| Médical | Poignées d'instruments stérilisables, conteneurs d'autoclave | Implants rachidiens, prothèses osseuses, pièces en contact avec le sang |

| Électronique et HT | Connecteurs haute densité, isolateurs 5 VA | Capteurs haute température, bouchons de fond de puits |

| Pétrole et gaz | Vannes et modules basse pression | Presse-étoupe, joints et guides de tige de pompe >200 °C |

| Mobilité | Boîtes à fusibles pour véhicules électriques, supports de lampes LED | Roulements de transmission, étriers de freins de course |

En résumé, l'ULTEM est une solution optimale pour les environnements à température moyenne, les applications électriques à haute isolation et les géométries complexes dans la production en série, grâce à sa stabilité dimensionnelle et à sa facilité de traitement. Le PEEK, en revanche, est le matériau de choix pour les conditions de fonctionnement extrêmes, en présence de produits chimiques agressifs, de contraintes dynamiques élevées ou de températures de fonctionnement supérieures à 200 °C. Le choix entre les deux ne peut pas être basé sur une logique générale, mais doit toujours être guidé par une analyse technique des charges, des conditions environnementales, de la géométrie et du cycle de vie du composant.

5 minutes de lecture

Les métaux comptent parmi les matériaux les plus importants et les plus utilisés par l’humanité.De la préhistoire à l’Industrie 4.0, ils ont...

2 minutes de lecture

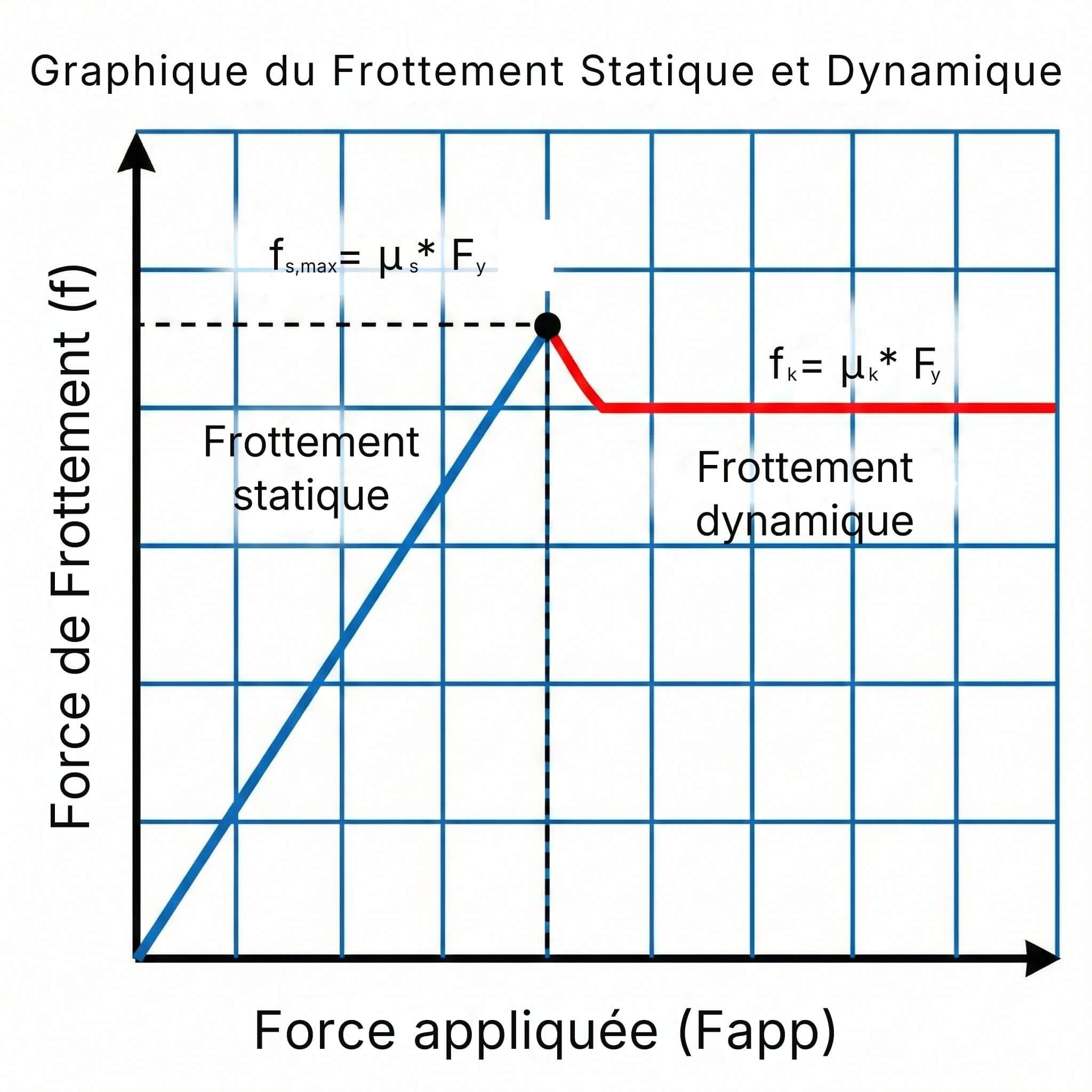

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...