4 minuutin luku

Verwendung von Metallen: Typen, Klassifikationen und Anwendungen

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

Im fortschrittlichen mechanischen Design spielt die Materialauswahl eine zentrale Rolle bei der Bestimmung der Leistung, Zuverlässigkeit und Haltbarkeit von Komponenten. In industriellen Bereichen, in denen herkömmliche Polymere unzureichend sind, sind Materialien wie PEI (Polyetherimid) und PEEK (Polyetheretherketon) Referenzlösungen für extreme Anwendungen. ULTEM™, der Handelsname für das von SABIC hergestellte PEI, und PEEK fallen in die enge Kategorie der technischen Hochleistungspolymere. Beide werden in der Luft- und Raumfahrt, in der Medizin, im Energiesektor, in der Automobilindustrie und in kritischen Industrietechnologien eingesetzt. Ihre beträchtlichen strukturellen und funktionellen Unterschiede erfordern jedoch eine selektive Auswahl, die sich an genauen technischen und gestalterischen Kriterien orientiert.

Chemisch und strukturell gehören PEI und PEEK zu zwei verschiedenen Familien. ULTEM ist ein amorphes Polymer, d. h. ohne definierte kristalline Struktur. Dies verleiht dem Material ein isotropes Verhalten, und wie jedes amorphe Material ist es durch eine Glasübergangstemperatur gekennzeichnet, die bei 215-217 °C liegt. Bei Überschreiten dieser Schwelle schmilzt das Material nicht, sondern wird plastisch und verliert mit steigender Temperatur an Viskosität und struktureller Steifigkeit. PEEK hingegen ist ein teilkristallines Polymer mit einem Kristallinitätsgrad von über 30-35 %. Es weist nicht nur einen Glasübergang bei etwa 143 °C auf, sondern auch ein kristallines Schmelzen bei 343 °C. Dank dieser Morphologie kann PEEK seine hohen mechanischen Eigenschaften auch bei Temperaturen über 250 °C dauerhaft beibehalten, da die Stabilität der kristallinen Phasen einem viskosen Versagen entgegenwirkt.

Chemisch und strukturell gehören PEI und PEEK zu zwei verschiedenen Familien. ULTEM ist ein amorphes Polymer, d. h. ohne definierte kristalline Struktur. Dies verleiht dem Material ein isotropes Verhalten, und wie jedes amorphe Material ist es durch eine Glasübergangstemperatur gekennzeichnet, die bei 215-217 °C liegt. Bei Überschreiten dieser Schwelle schmilzt das Material nicht, sondern wird plastisch und verliert mit steigender Temperatur an Viskosität und struktureller Steifigkeit. PEEK hingegen ist ein teilkristallines Polymer mit einem Kristallinitätsgrad von über 30-35 %. Es weist nicht nur einen Glasübergang bei etwa 143 °C auf, sondern auch ein kristallines Schmelzen bei 343 °C. Dank dieser Morphologie kann PEEK seine hohen mechanischen Eigenschaften auch bei Temperaturen über 250 °C dauerhaft beibehalten, da die Stabilität der kristallinen Phasen einem viskosen Versagen entgegenwirkt.

Dieser morphologische Unterschied spiegelt sich direkt im thermischen Betriebsverhalten wider. ULTEM kann im Dauerbetrieb bis etwa 170 °C sicher eingesetzt werden, wobei vorübergehende Spitzenwerte bis zu 200-210 °C toleriert werden. PEEK hingegen eignet sich für stabile thermische Bedingungen bis zu 250 °C bei gleichbleibender mechanischer Festigkeit bis zu Grenzwerten nahe 300 °C, wodurch es sich für Umgebungen wie Ölbohrungen, Brennkammern oder Bremsvorrichtungen im Motorsport eignet. Wenn die Temperatur dauerhaft über 180 °C liegt, ist PEEK die einzige effektive Polymeroption.

Auf mechanischer Ebene weisen beide Materialien hohe statische Eigenschaften auf. ULTEM hat einen Zugmodul von etwa 2,5 GPa und eine nominelle Zugfestigkeit von etwa 95 MPa bei ungefüllten Standardtypen. Das Material zeigt eine gute Duktilität und Kriechbeständigkeit unter konstanter Belastung, insbesondere in trockener Umgebung. PEEK hat einen höheren Elastizitätsmodul mit Zugwerten um 100 MPa, weist eine bessere Gesamtzähigkeit, eine höhere Ermüdungsfestigkeit und vor allem eine deutlich bessere Verschleiß- und Abriebfestigkeit auf. Diese Eigenschaften machen es zu einem bevorzugten Werkstoff für die Herstellung von Bauteilen, die dynamischen Belastungszyklen, Gleitkontakten oder geschmierten Umgebungen mit hohen Temperaturen ausgesetzt sind. Aus diesem Grund werden Buchsen, Lager, Ventile und Hochgeschwindigkeitsgetriebe häufig aus PEEK oder seinen verstärkten Derivaten hergestellt.

Chemisch gesehen gehört PEEK zu den Polymerwerkstoffen mit der höchsten Beständigkeit gegenüber aggressiven Substanzen. Es kann längere Zeit starken Säuren, konzentrierten Basen, aromatischen Lösungsmitteln und organischen Flüssigkeiten bei hohen Temperaturen ausgesetzt werden. Die hochstabile Struktur in Verbindung mit geringer Polarität und Kristallinität sorgt für ein praktisch inertes Verhalten, so dass es sich für korrosive Umgebungen wie Chemieanlagen, Laborgeräte oder Bauteile, die Oxidationsmitteln ausgesetzt sind, eignet. PEI weist zwar eine gute Beständigkeit gegen Kraftstoffe, Öle, Alkohole und verdünnte Säuren auf, ist aber anfälliger für Substanzen wie Ketone und chlorierte Lösungsmittel, bei denen es zu Spannungsrissen kommen kann, insbesondere bei Vorhandensein von Restspannungen.

Die Analyse der Dimensionsstabilität und des Langzeitverhaltens unter statischer Belastung (Kriechen) zeigt einen Wettbewerbsvorteil für PEEK, insbesondere über 150 °C. Experimentelle Daten zeigen, dass die Beibehaltung von Modul und Geometrie unter statischer Belastung dem teilkristallinen Material eindeutig überlegen ist, insbesondere wenn das Bauteil in einer instabilen thermischen Umgebung betrieben wird oder häufigen Ein- und Ausschaltzyklen ausgesetzt ist. ULTEM ist als amorpher Werkstoff weniger anfällig für eine unterschiedliche Schwindung und weist eine bessere Gleichmäßigkeit der Schwindung nach dem Gießen auf, seine Stabilität bei längerer thermischer Belastung ist jedoch geringer.

Die Analyse der Dimensionsstabilität und des Langzeitverhaltens unter statischer Belastung (Kriechen) zeigt einen Wettbewerbsvorteil für PEEK, insbesondere über 150 °C. Experimentelle Daten zeigen, dass die Beibehaltung von Modul und Geometrie unter statischer Belastung dem teilkristallinen Material eindeutig überlegen ist, insbesondere wenn das Bauteil in einer instabilen thermischen Umgebung betrieben wird oder häufigen Ein- und Ausschaltzyklen ausgesetzt ist. ULTEM ist als amorpher Werkstoff weniger anfällig für eine unterschiedliche Schwindung und weist eine bessere Gleichmäßigkeit der Schwindung nach dem Gießen auf, seine Stabilität bei längerer thermischer Belastung ist jedoch geringer.

Ein Bereich, in dem sich ULTEM auszeichnet und der oft seine Wahl rechtfertigt, ist die elektrische Isolierung. Das Material hat eine der höchsten Durchschlagfestigkeiten unter den Thermoplasten, die in Standardkonfigurationen 800 V/mil übersteigt. Darüber hinaus ist es aufgrund seiner hohen Oberflächenbeständigkeit in Verbindung mit einem sehr hohen Sauerstoffindex von Natur aus schwer entflammbar und selbstverlöschend, selbst wenn keine Zusätze vorhanden sind - ein sehr wichtiger Parameter, wenn man seine Anwendung im elektrischen Bereich in Betracht zieht. Es ist nach UL 94 V-0 zertifiziert und erreicht in einigen Versionen die 5VA-Klassifizierung. PEEK ist ebenfalls selbstverlöschend, hat aber geringere dielektrische Eigenschaften und ein empfindlicheres Verhalten gegenüber Feuchtigkeit und Temperatur für Anwendungen in Umgebungen mit hohen elektrischen Feldern.

Aus produktionstechnischer Sicht ist PEI einfacher zu verarbeiten. Es benötigt Prozesstemperaturen zwischen 350 und 400 °C und kann mit Standardanlagen geformt werden, sofern diese mit Hochtemperatur-Heizelementen und Heizkammern ausgestattet sind. Bei PEEK hingegen sind die Betriebsbedingungen kritischer. Die hohe Schmelztemperatur erfordert heiße Zonen von bis zu 400 °C, und die Steuerung der Kristallisation während der Abkühlung muss äußerst präzise sein, um innere Spannungen und eine Verschlechterung der Eigenschaften zu vermeiden.

Im Bereich der additiven Fertigung hat sich PEI mit Filamenten wie ULTEM 9085 und ULTEM 1010 durchgesetzt, die mit Hochleistungs-FDM-Druckern kompatibel sind, die mit einer heißen Kammer ausgestattet sind. Die thermischen Anforderungen sind hoch, aber beherrschbar: Hotend bei 350-360 °C und Kammer bei etwa 100 °C. Die Formteile sind robust, leicht und nach FAR25.853 und OSU 55/55 für den Einsatz in der Luftfahrt zertifizierbar. PEEK kann ebenfalls geformt werden, allerdings nur mit hochspezialisierten Maschinen, die Temperaturen von über 400 °C und einen genauen Nachkristallisationszyklus, häufig in einem Ofen, bewältigen können, um dem Material die richtige teilkristalline Struktur zu verleihen und die angegebenen mechanischen Eigenschaften zu gewährleisten. Dies beschränkt seine Verwendung auf die am besten organisierten Einrichtungen und fortschrittlichen industriellen Druckzentren.

Schließlich ist auch der wirtschaftliche Aspekt ein wichtiges Unterscheidungsmerkmal. Die durchschnittlichen Kosten für ULTEM liegen zwischen 30 und 50 €/kg für Standardtypen, wobei die Kosten für luftfahrtzugelassene Filamente erheblich höher sind. Die Kosten für PEEK beginnen bei etwa 90-100 €/kg und können bei medizinischen oder hochleistungsfähigen faserverstärkten Typen 400 €/kg übersteigen. Aufgrund dieses Unterschieds ist die Kosten-Nutzen-Bewertung bei der Auswahl entscheidend. Die Verwendung von PEEK in einem Kontext, in dem seine Eigenschaften nicht wesentlich sind, führt zu einer ungerechtfertigten Überdimensionierung, die sich direkt auf die Produktionskosten auswirkt.

| Sektor | ULTEM (PEI) | PEEK |

| Luft- und Raumfahrt | Elektrokanäle, Luftkanäle, leichte 150 °C-Halterungen | Strukturbauteile im Triebwerksbereich, Buchsen, Wärmeschränke |

| Medizintechnik | Resterilisierbare Instrumentengriffe, Autoklavenbehälter | Wirbelsäulenimplantate, Knochenersatzteile, Teile mit Blutkontakt |

| Elektronik und Hochspannung | Steckverbinder mit hoher Dichte, 5 VA-Isolatoren | Hochtemperatursensoren, Bohrlochstopfen |

| Öl und Gas | Ventile und Niederdruckmodule | Packer, Dichtungen und Pumpenstangenführungen >200 °C |

| Mobilität | EV-Sicherungskästen, LED-Lampenfassungen | Getriebelager, Rennbremssättel |

Zusammenfassend lässt sich sagen, dass ULTEM dank seiner Dimensionsstabilität und einfachen Verarbeitung eine optimale Lösung für Umgebungen mit mittleren Temperaturen, hochisolierende elektrische Anwendungen und komplexe Geometrien in der Serienproduktion darstellt. PEEK hingegen ist das Material der Wahl für extreme Betriebsbedingungen, bei Vorhandensein von aggressiven Chemikalien, hohen dynamischen Belastungen oder Betriebstemperaturen über 200 °C. Die Wahl zwischen den beiden Werkstoffen kann nicht auf einer allgemeinen Logik beruhen, sondern muss immer auf der Grundlage einer technischen Analyse der Belastungen, der Umgebungsbedingungen, der Geometrie und des Lebenszyklus des Bauteils getroffen werden.

4 minuutin luku

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

2 minuutin luku

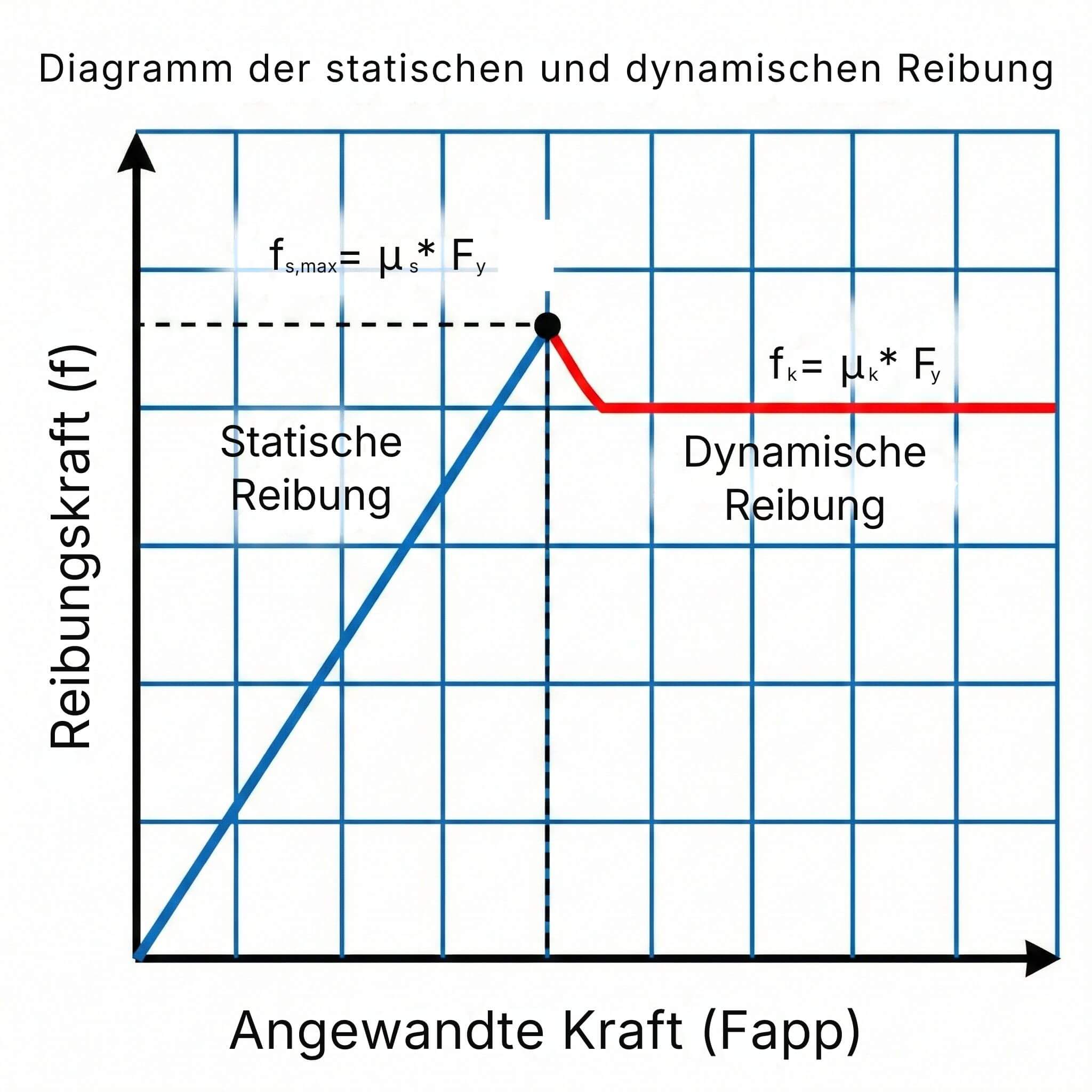

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...