4 minuti di lettura

Usi dei Metalli: Tipologie, Classificazioni e Applicazioni

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

4 minuti di lettura

![]() Weerg staff

:

May 15, 2025

Weerg staff

:

May 15, 2025

Nella progettazione meccanica avanzata, la selezione dei materiali riveste un ruolo centrale nella determinazione delle prestazioni, dell'affidabilità e della durata dei componenti. In ambiti industriali in cui i polimeri tradizionali risultano inadeguati, materiali come il PEI (polyetherimide) e il PEEK (polyether ether ketone) costituiscono soluzioni di riferimento per applicazioni estreme. ULTEM™, nome commerciale del PEI prodotto da SABIC, e il PEEK rientrano nella ristretta categoria dei tecnopolimeri ad alte prestazioni. Entrambi trovano impiego nei settori aerospaziale, medicale, energetico, automobilistico e nelle tecnologie industriali critiche. Tuttavia, la loro sostanziale differenza strutturale e funzionale impone una scelta selettiva, guidata da criteri tecnico-progettuali precisi.

Dal punto di vista chimico-strutturale, PEI e PEEK appartengono a due famiglie differenti. L’ULTEM è un polimero amorfo, ovvero privo di una struttura cristallina definita. Questo conferisce al materiale un comportamento isotropo e, come per ogni materiale amorfo, è caratterizzato da una temperatura di transizione vetrosa, localizzata intorno ai 215–217 °C. Al superamento di tale soglia, il materiale non fonde, ma si plasticizza diventando meno viscoso man mano che la temperatura aumenta, perdendo rigidità strutturale. PEEK, al contrario, è un polimero semi-cristallino con una percentuale di cristallinità che può superare il 30–35%. Questo oltre ad esibire una transizione vetrosa a circa 143 °C, presenta anche una fusione cristallina a 343 °C. Tale morfologia consente a PEEK di mantenere proprietà meccaniche elevate anche oltre i 250 °C in continuo, grazie alla stabilità delle fasi cristalline che contrastano il cedimento viscoso.

Dal punto di vista chimico-strutturale, PEI e PEEK appartengono a due famiglie differenti. L’ULTEM è un polimero amorfo, ovvero privo di una struttura cristallina definita. Questo conferisce al materiale un comportamento isotropo e, come per ogni materiale amorfo, è caratterizzato da una temperatura di transizione vetrosa, localizzata intorno ai 215–217 °C. Al superamento di tale soglia, il materiale non fonde, ma si plasticizza diventando meno viscoso man mano che la temperatura aumenta, perdendo rigidità strutturale. PEEK, al contrario, è un polimero semi-cristallino con una percentuale di cristallinità che può superare il 30–35%. Questo oltre ad esibire una transizione vetrosa a circa 143 °C, presenta anche una fusione cristallina a 343 °C. Tale morfologia consente a PEEK di mantenere proprietà meccaniche elevate anche oltre i 250 °C in continuo, grazie alla stabilità delle fasi cristalline che contrastano il cedimento viscoso.

Questa distinzione morfologica si riflette direttamente nel comportamento termico operativo. ULTEM può essere impiegato con sicurezza in esercizio continuo fino a circa 170 °C, con tolleranza a picchi transitori fino a 200–210 °C. PEEK, invece, è qualificato per condizioni termiche stabili fino a 250 °C, con resistenza meccanica conservata fino a soglie prossime ai 300 °C, rendendolo idoneo per ambienti come il down-hole petrolifero, le camere di combustione o i dispositivi frenanti in ambito motorsport. In ambito progettuale, quando la temperatura supera stabilmente i 180 °C, PEEK diventa l’unica opzione polimerica efficace.

Sul piano meccanico, entrambi i materiali mostrano proprietà statiche elevate. ULTEM possiede un modulo elastico a trazione di circa 2.5 GPa e una resistenza a trazione nominale di circa 95 MPa nei gradi standard non caricati. Il materiale mostra buona duttilità e tenuta al creep sotto carico costante, specialmente in ambiente secco. PEEK presenta un modulo elastico superiore, con valori di trazione intorno ai 100 MPa, esso presenta una tenacità complessiva superiore, una maggiore resistenza alla fatica e, soprattutto, una resistenza all’usura e all’abrasione nettamente migliore. Tali proprietà lo rendono preferibile nella realizzazione di componenti sottoposti a cicli di carico dinamico, a contatto scorrevole o in ambienti lubrificati ad alta temperatura. È per questo motivo che boccole, cuscinetti, valvole e ingranaggi ad alta velocità sono frequentemente realizzati in PEEK o in suoi derivati rinforzati.

Dal punto di vista chimico, PEEK rappresenta uno dei materiali polimerici con la più alta resistenza agli agenti aggressivi. È in grado di tollerare l’esposizione prolungata ad acidi forti, basi concentrate, solventi aromatici e fluidi organici a temperature elevate. La struttura altamente stabile, combinata alla bassa polarità e alla cristallinità, garantisce un comportamento pressoché inerte, rendendolo adatto ad ambienti corrosivi come impianti chimici, apparecchiature da laboratorio o componentistica esposta ad agenti ossidanti. PEI, pur mostrando una buona resistenza a carburanti, oli, alcoli e acidi diluiti, è più vulnerabile a sostanze come chetoni e solventi clorurati, dove possono manifestarsi fenomeni di fessurazione sotto stress, soprattutto in presenza di tensioni residue.

L’analisi della stabilità dimensionale e del comportamento a lungo termine sotto carico statico (creep) mette in luce un vantaggio competitivo per PEEK, specie oltre i 150 °C. I dati sperimentali mostrano che il mantenimento del modulo e della geometria in presenza di sollecitazioni statiche è nettamente superiore per il materiale semi-cristallino, soprattutto se il componente lavora in ambiente termico instabile o soggetto a cicli di accensione e spegnimento frequenti. ULTEM, in quanto amorfo, è meno soggetto a ritiro differenziale e presenta una migliore uniformità di contrazione post-stampaggio, ma la sua stabilità sotto carico termico prolungato è più limitata.

L’analisi della stabilità dimensionale e del comportamento a lungo termine sotto carico statico (creep) mette in luce un vantaggio competitivo per PEEK, specie oltre i 150 °C. I dati sperimentali mostrano che il mantenimento del modulo e della geometria in presenza di sollecitazioni statiche è nettamente superiore per il materiale semi-cristallino, soprattutto se il componente lavora in ambiente termico instabile o soggetto a cicli di accensione e spegnimento frequenti. ULTEM, in quanto amorfo, è meno soggetto a ritiro differenziale e presenta una migliore uniformità di contrazione post-stampaggio, ma la sua stabilità sotto carico termico prolungato è più limitata.

Un ambito in cui ULTEM eccelle e che spesso ne giustifica la scelta è quello dell’isolamento elettrico. Il materiale possiede una rigidità dielettrica tra le più elevate fra i termoplastici, superiore a 800 V/mil in configurazioni standard. Inoltre, la sua elevata resistenza superficiale, combinata a un indice di ossigeno molto alto, lo rende naturalmente ignifugo e autoestinguente anche in assenza di additivi, parametro molto importante se si considera la sua applicazione in campo elettrico. È certificato UL 94 V-0 e in alcune versioni raggiunge la classificazione 5VA. PEEK è anch’esso autoestinguente, ma presenta proprietà dielettriche inferiori e un comportamento più sensibile all’umidità e alla temperatura per applicazioni in ambienti con alto campo elettrico.

Dal punto di vista produttivo, PEI risulta più semplice da processare . Richiede temperature di processo comprese tra 350 e 400 °C e può essere stampato con attrezzature standard, purché dotate di resistenze ad alta temperatura e camere riscaldate. PEEK, al contrario, impone condizioni operative più critiche. La temperatura di fusione elevata richiede zone calde fino a 400 °C e la gestione della cristallizzazione durante il raffreddamento deve essere estremamente precisa per evitare tensioni interne e degrado delle proprietà.

Nel campo dell’additive manufacturing, PEI ha conquistato un ruolo centrale, grazie a filamenti come ULTEM 9085 e ULTEM 1010, compatibili con le stampanti FDM ad alte prestazioni dotate di camera calda. I requisiti termici sono elevati, ma gestibili: hotend a 350–360 °C e camera a circa 100°C. I componenti stampati risultano robusti, leggeri e certificabili FAR25.853 e OSU 55/55 per uso aeronautico. PEEK è anch’esso stampabile, ma solo con macchine altamente specializzate in grado di gestire temperature superiori a 400 °C e un accurato ciclo di post-cristallizzazione, spesso in forno, conferire correttamente la struttura semicristallina al materiale e garantire le proprietà meccaniche dichiarate. Questo ne limita l’impiego alle strutture più organizzate e ai centri di stampa industriale avanzata.

Infine, l’aspetto economico rappresenta una discriminante significativa. ULTEM ha un costo medio compreso tra 30 e 50 €/kg per i gradi standard, con un incremento notevole per i filamenti certificati aeronautici. PEEK parte da una base di circa 90–100 €/kg e può superare i 400 €/kg nei gradi medicali o rinforzati con fibre ad alte prestazioni. Questa differenza rende la valutazione costo-beneficio fondamentale nella selezione. Utilizzare PEEK in un contesto in cui le sue proprietà non sono essenziali comporta un overdesign ingiustificato, con impatto diretto sul costo di produzione.

| Settore | ULTEM (PEI) | PEEK |

| Aerospace | Dotti elettrici, canaline aria, staffe leggere a 150 °C | Componenti strutturali in zona motore, boccole, brackets in cabina calda |

| Medicale | Manici di strumenti risterilizzabili, contenitori autoclave | Impianti vertebrali, sostituzioni ossee, parti in contatto sanguigno |

| Elettronica & HV | Connettori alta densità, isolatori 5 VA | Sensori high-temp, spine down-hole |

| Oil & Gas | Valvole e moduli a bassa pressione | Packer, tenute e guide asta pompa >200 °C |

| Mobilità | Scatole fusibili EV, supporti lampade LED | Cuscinetti trasmissione, pinze freno racing |

In sintesi, ULTEM rappresenta una soluzione ottimale per ambienti a temperatura mediamente alta, applicazioni elettriche ad alto isolamento e geometrie complesse in produzione seriale, grazie alla sua stabilità dimensionale e alla facilità di lavorazione. PEEK, invece, è il materiale di riferimento per condizioni di esercizio estremo, in presenza di aggressivi chimici, sollecitazioni dinamiche elevate o temperature di esercizio superiori ai 200 °C. La scelta tra i due non può basarsi su una logica generale, ma deve sempre essere guidata da un’analisi tecnica dei carichi, delle condizioni ambientali, della geometria e del ciclo di vita del componente.

4 minuti di lettura

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

2 minuti di lettura

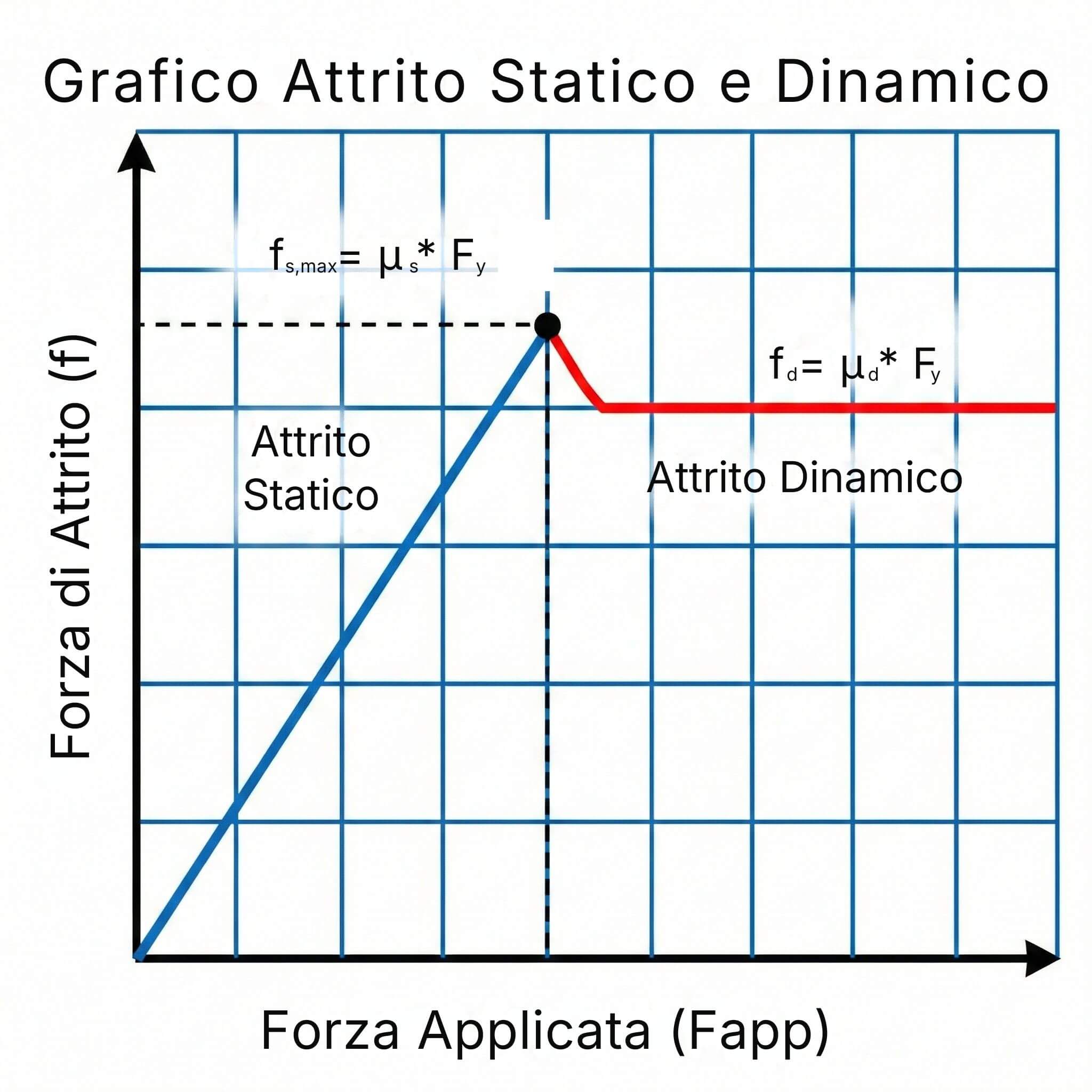

Il coefficiente di attrito (μ) misura la resistenza allo scorrimento tra due superfici a contatto. È un parametro chiave nella progettazione...

3 minuti di lettura

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...