2 minuutin luku

Reibungskoeffizient: Was er ist und warum er entscheidend ist

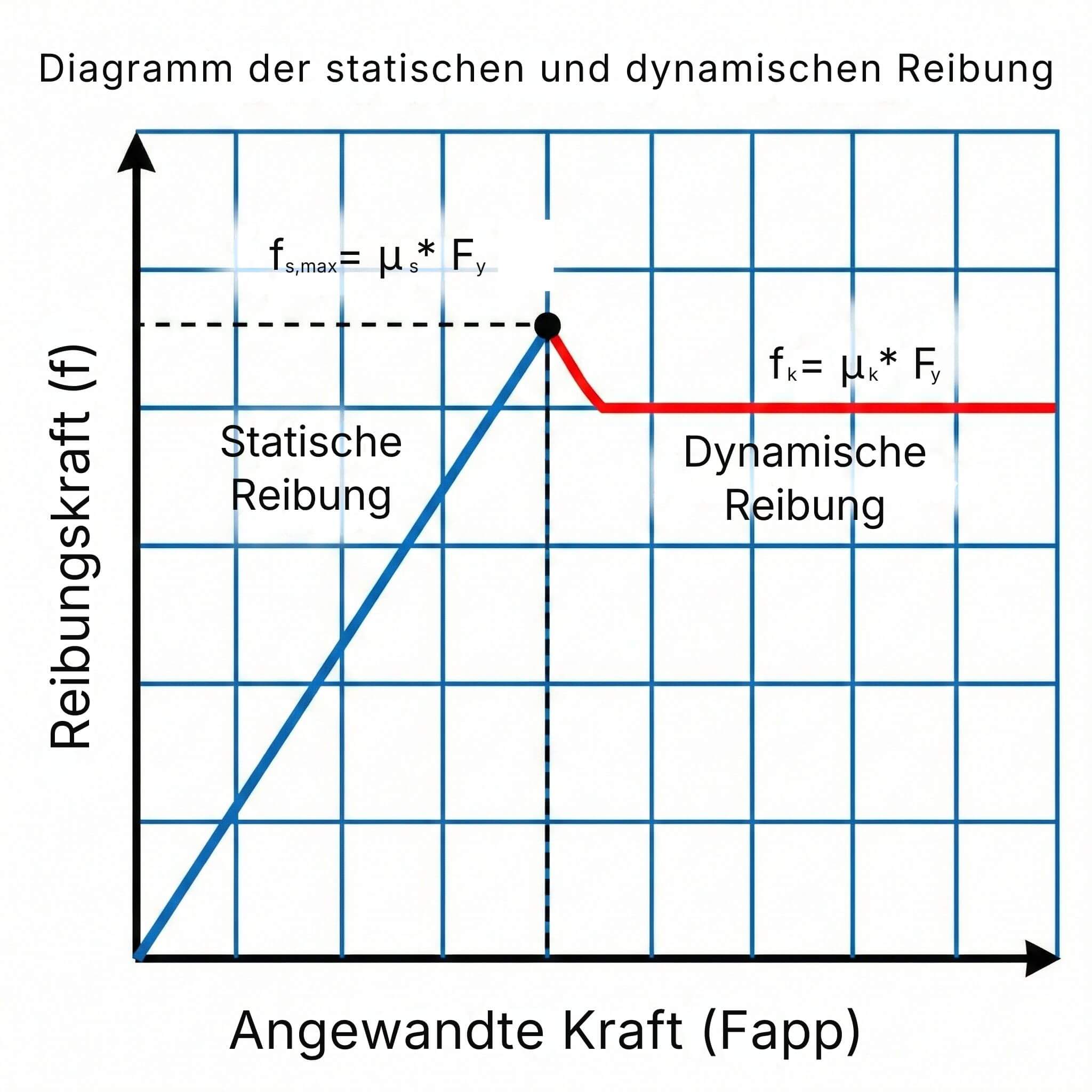

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

2 minute gelesen

![]() Weerg staff

:

Aug 6, 2025

Weerg staff

:

Aug 6, 2025

Der 3D-Druck stellt eine Revolution in der Fertigung dar und ermöglicht die Herstellung komplexer Komponenten mit einem hohen Maß an Individualität und Präzision. Eine der am häufigsten gestellten Fragen unter Designern, Ingenieuren und Enthusiasten betrifft das widerstandsfähigste Material, das für den 3D-Druck verfügbar ist. Die Antwort ist nicht eindeutig, da die Beständigkeit stark von der jeweiligen Anwendung, der verwendeten Drucktechnologie und den Umgebungsbedingungen abhängt.

Zunächst gilt es zu klären, was unter „Festigkeit“ zu verstehen ist. In der Technik bewertet man sie gewöhnlich anhand verschiedener mechanischer Kennwerte, etwa Zugfestigkeit, Schlagzähigkeit, Temperatur- und Ermüdungsbeständigkeit.

Bei der Filament-Fertigung (FDM) zählen Hochleistungspolymere wie PEEK (Polyetheretherketon) zu den robustesten Werkstoffen. PEEK erreicht eine Zugfestigkeit von über 100 MPa, Dauergebrauchstemperaturen bis 250 °C, hervorragende chemische Beständigkeit sowie exzellente Verschleiß- und Abriebfestigkeit. Damit eignet es sich ideal für extreme Anwendungen in Luft- und Raumfahrt, Automobiltechnik, Medizintechnik und Petrochemie. Das Drucken von PEEK erfordert jedoch hochentwickelte Anlagen mit sehr heißem Extruder und beheizter Baukammer, um Maßhaltigkeit und Materialeigenschaften sicherzustellen.

Bei der Filament-Fertigung (FDM) zählen Hochleistungspolymere wie PEEK (Polyetheretherketon) zu den robustesten Werkstoffen. PEEK erreicht eine Zugfestigkeit von über 100 MPa, Dauergebrauchstemperaturen bis 250 °C, hervorragende chemische Beständigkeit sowie exzellente Verschleiß- und Abriebfestigkeit. Damit eignet es sich ideal für extreme Anwendungen in Luft- und Raumfahrt, Automobiltechnik, Medizintechnik und Petrochemie. Das Drucken von PEEK erfordert jedoch hochentwickelte Anlagen mit sehr heißem Extruder und beheizter Baukammer, um Maßhaltigkeit und Materialeigenschaften sicherzustellen.

Eine zugänglichere Alternative ist PEI (Polyetherimid), kommerziell als ULTEM bekannt. ULTEM bietet eine ähnliche Zugfestigkeit (nahe 100 MPa) und Einsatztemperaturen um 170 °C. Dank der Erfüllung strenger Flammschutznormen (UL94 V-0) ist es besonders in der Luftfahrt- und Elektronikbranche beliebt.

Ein weiterer Hochleistungswerkstoff ist glasfaserverstärktes PPS (PPS GF). Dieses Material erzielt eine Zugfestigkeit von rund 126 MPa und einen Elastizitätsmodul bis 11 GPa. Es überzeugt durch exzellente chemische und thermische Beständigkeit (Dauergebrauch bis 220 °C) und eignet sich für aggressive Industrieumgebungen. Die Glasfasern machen es jedoch schlagempfindlicher.

Auch kohlenstofffaserverstärktes Nylon (PA12 CF) findet im FDM-Bereich breite Anwendung. Es bietet eine gute Zugfestigkeit (≈ 56 MPa) und eine sehr hohe Steifigkeit (Elastizitätsmodul bis 8,3 GPa), ideal für strukturelle Teile in Automobil- und Luftfahrtindustrie.

In der HP-Multi-Jet-Fusion-Technologie ist Nylon (Polyamid) das vielseitigste und zugleich widerstandsfähigste Material. PA12 besticht mit etwa 48 MPa Zugfestigkeit, hoher Zähigkeit und hervorragender Maßhaltigkeit – perfekt für Funktionsteile wie Fittings, Zahnräder und Gehäuse.

PA11 bietet ähnliche Festigkeit, aber ein deutlich höheres Dehnvermögen (bis 50 %), wodurch es sich besonders für Bauteile mit Schlag-, Vibrations- und Ermüdungsbelastung eignet, etwa Orthesen, Fahrzeuginnenbauteile und Sportartikel.

PA11 bietet ähnliche Festigkeit, aber ein deutlich höheres Dehnvermögen (bis 50 %), wodurch es sich besonders für Bauteile mit Schlag-, Vibrations- und Ermüdungsbelastung eignet, etwa Orthesen, Fahrzeuginnenbauteile und Sportartikel.

Ein weiteres MJF-Material ist Polypropylen (PP). Es punktet mit außergewöhnlicher chemischer Beständigkeit, geringem Gewicht und Flexibilität. Zugfestigkeit liegt bei ca. 30 MPa, Bruchdehnung bei etwa 20 %. Damit hält PP wiederholtem Biegen und Stößen stand und eignet sich für lebende Scharniere, funktionale Gehäuse, Automobilkomponenten und chemisch belastete Behälter, zumal es kaum Wasser aufnimmt.

Bei der Stereolithografie bieten Engineering-Harze die höchste Festigkeit. „Tough“-Harze (ABS-like) liefern 40–45 MPa Zugfestigkeit und mäßige Elastizität, sodass Bauteile leichte Stöße und Verformungen verkraften – ideal für funktionale Prototypen und moderat belastete Teile.

Hochtemperatur-Harze widerstehen bis zu 260–285 °C und weisen 60–70 MPa Zugfestigkeit auf, sind jedoch äußerst spröde gegenüber Direktstößen. Geeignet sind sie für Teile mit überwiegend statischer Last in thermisch extremen Umgebungen, etwa Thermoformwerkzeuge oder Laborkomponenten.

Hochtemperatur-Harze widerstehen bis zu 260–285 °C und weisen 60–70 MPa Zugfestigkeit auf, sind jedoch äußerst spröde gegenüber Direktstößen. Geeignet sind sie für Teile mit überwiegend statischer Last in thermisch extremen Umgebungen, etwa Thermoformwerkzeuge oder Laborkomponenten.

Schließlich kombinieren PP-like Harze eine moderate Festigkeit (≈ 30–34 MPa) mit hoher Duktilität und Schlagzähigkeit, ideal für flexible Scharniere, Clips und Gehäuse unter wiederholter Belastung.

Einen universell „festesten“ Werkstoff für den 3D-Druck gibt es nicht. Jede Technologie bietet Spitzenmaterialien mit spezifischen Eigenschaften, die je nach Anwendung auszuwählen sind. Für strukturelle Teile in extremen Umgebungen (hohe Temperatur, chemische oder mechanische Dauerbelastung) sind PEEK, ULTEM und faserverstärkte Nylons unschlagbar. Wo Maßhaltigkeit und moderate Elastizität gefragt sind, empfehlen sich Tough-Harze. Eine sorgfältige Analyse der Anforderungen ist daher unerlässlich, um die Leistungsfähigkeit und Lebensdauer des gedruckten Bauteils zu maximieren.

2 minuutin luku

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...

3 minuutin luku

Nylon ist einer der weltweit am häufigsten verwendeten Kunststoffe.Dank seiner Kombination aus Festigkeit, geringem Gewicht, Flexibilität und...