4 minuutin luku

Verwendung von Metallen: Typen, Klassifikationen und Anwendungen

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

Die Eloxierung ist eine weit verbreitete Oberflächenbehandlung für metallische Werkstoffe wie Aluminium, bei der durch einen elektrochemischen Prozess eine schützende Oxidschicht gebildet wird. Obwohl das grundlegende Prinzip ähnlich ist, unterscheidet man zwei Hauptarten der Eloxierung, die sich erheblich in ihren Eigenschaften, Anwendungen und Einsatzzwecken unterscheiden: Harteloxieren und dekoratives (auch bekannt als natürliches oder ästhetisches) Eloxieren.

Das dekorative Eloxieren ist wohl die bekannteste und meistverwendete Variante, da es vor allem dazu dient, Aluminiumgegenständen eine dekorative, glatte und korrosionsbeständige Oberfläche zu verleihen, allerdings mit vergleichsweise geringem Schutz gegenüber der harten Variante. Diese Art wird typischerweise für architektonische Komponenten wie Fenster, Türen, Zierpaneele und Haushaltsgegenstände wie Geräte oder elektronische Bauteile verwendet. Hauptgrund dafür ist, dass dank der besonderen porösen Struktur der gebildeten Oxidschicht eine breite Palette heller, gleichmäßiger Farben ermöglicht wird, die Pigmente effektiv aufnehmen und speichern kann.

Aus technischer Sicht erfolgt das dekorative Eloxieren unter moderaten Betriebsbedingungen: Die Behandlung findet in der Regel bei Raumtemperatur oder etwa 20 °C statt, mit vergleichsweise niedrigen Spannungen und Stromdichten. Dies führt zur Bildung einer dünnen Schicht zwischen 5 und 25 µm, die eine gute Haftung zum Grundmaterial sowie eine ausreichende Korrosionsbeständigkeit gewährleistet, vorausgesetzt, es wird eine ordnungsgemäße abschließende Versiegelung durchgeführt. Aufgrund ihres geringen Gewichts und der begrenzten Schichtdicke ist diese Art der Eloxierung allerdings nicht für Anwendungen in extrem aggressiven Umgebungen oder bei erheblicher mechanischer oder abrasiver Beanspruchung geeignet.

Größere Poren (50-100 nm), ideal für die Absorption von Farbstoffen;

Glatte und transparenteOberfläche, geeignet für helle Farben und Metallics.

Standardmäßige Korrosions- und Verschleißfestigkeit: ausreichend für nicht aggressive Umgebungen.

Vorteile

Gutes Schutzniveau unter normalen Bedingungen;

Niedrige Kosten.

Beschränkungen

Hohe Porosität, erfordert Versiegelung, um Haltbarkeit zu gewährleisten;

Ungeeignet für extreme Bedingungen oder hohen Verschleiß.

Im Gegensatz dazu ist das Harteloxal, auch Harteloxal oder Eloxal Typ III genannt, eine verbesserte Version des Verfahrens, die speziell entwickelt wurde, um dem behandelten Material außergewöhnliche mechanische und chemische Eigenschaften zu verleihen. Diese Art der Behandlung zeichnet sich vor allem durch die Härte und die Dicke der erzeugten Schutzschicht aus, die typische Werte zwischen 30 und 80 Mikron, in Extremfällen sogar über 100 Mikron erreichen kann.

Die Betriebsbedingungen, die das Harteloxieren kennzeichnen, sind deutlich strenger und spezifischer als beim ästhetischen Eloxieren: Das Verfahren findet bei extrem niedrigen Temperaturen statt, oft nahe 0 °C oder etwas darunter, mit sehr hohen Stromdichten und Spannungen. Diese Kombination begünstigt die Bildung einer äußerst kompakten Oxidschicht mit sehr kleinen Poren im Vergleich zur ästhetischen Version, die deutlich bessere mechanische Eigenschaften aufweist, darunter eine außergewöhnliche Abriebfestigkeit, eine Härte, die zwischen 250 und 600 HV (Vickers-Skala) variieren kann, und einen robusten Schutz gegen Korrosion und aggressive Chemikalien.

Die Betriebsbedingungen, die das Harteloxieren kennzeichnen, sind deutlich strenger und spezifischer als beim ästhetischen Eloxieren: Das Verfahren findet bei extrem niedrigen Temperaturen statt, oft nahe 0 °C oder etwas darunter, mit sehr hohen Stromdichten und Spannungen. Diese Kombination begünstigt die Bildung einer äußerst kompakten Oxidschicht mit sehr kleinen Poren im Vergleich zur ästhetischen Version, die deutlich bessere mechanische Eigenschaften aufweist, darunter eine außergewöhnliche Abriebfestigkeit, eine Härte, die zwischen 250 und 600 HV (Vickers-Skala) variieren kann, und einen robusten Schutz gegen Korrosion und aggressive Chemikalien.

Jedoch verursachen diese hohen Leistungsmerkmale höhere Behandlungskosten im Vergleich zur dekorativen Anodisierung. Grund dafür sind die notwendigen Spezialmaschinen, der hohe Energieverbrauch zur Aufrechterhaltung niedriger Temperaturen und der Einsatz spezieller Elektrolyte.

Diese Art des Eloxierens ist vor allem für rein technische und funktionelle Anwendungen gedacht, wie z. B. mechanische Komponenten, stark beanspruchte und abgenutzte Teile, Industrieausrüstungen, Automobil-, Schiffs- und Flugzeugteile.

Technische Eigenschaften

Stromstärke/Intensität: höhere Dichte (1,5-5 A/dm²; Spannungen bis zu 120 V);

Kleine Poren (20-40 nm), fast geschlossen.

Oxidhärte bis zu 500–600 HV;

Deutlich erhöhte Verschleiß- und Abriebfestigkeit im Vergleich zu unbehandeltem Material;

Verbesserte elektrische Isolierung im Vergleich zu Standardaluminium (Durchschlagspannung bis zu 2.000 V);

Korrosion: Erhöhter Schutz selbst in aggressiven Umgebungen.

Geringere Dauerfestigkeit: Verlust von 30-60%;

Hohe Kosten: komplexer Prozess, Energie, Kühlung.

Die Wahl zwischen dekorativem und Harteloxieren hängt somit entscheidend vom vorgesehenen Einsatzzweck des Produkts ab. Wird in erster Linie eine dekorative Lösung mit guter Korrosionsbeständigkeit und geringen Kosten gesucht, so ist das natürliche (dekorative) Eloxieren zweifellos die geeignete Wahl. Hingegen erweist sich das Harteloxieren, trotz höherer Kosten, als ideale Lösung, wenn die Einsatzbedingungen sowohl mechanisch als auch chemisch äußerst aggressiv sind und die technische Leistungsfähigkeit höchste Priorität hat.

Ein weiterer wichtiger Aspekt beim Vergleich dieser beiden Verfahren betrifft die relevanten Normen: Während das dekorative Eloxieren in der Regel den Normen ISO 7599, UNI 10681 und MIL-A-8625 Typ II entspricht, richtet sich das Harteloxieren nach strengeren Normen wie ISO 10074, UNI 7796 und MIL-A-8625 Typ III. Dieses Detail ist entscheidend für die Auswahl des Verfahrens, da die technischen Spezifikationen und Normen, die in einzelnen Industriezweigen gefordert sind, die finale Entscheidung maßgeblich beeinflussen können.

Dekorative Anodisierung

Karosserien und Gerätegehäuse (Computer, Smartphones);

Gegenstände, Haushaltsgeräte;

Häusliche und kommerzielle Anwendungen unter moderaten Bedingungen.

Hartanodisierung

Luft- und Raumfahrt, Automobil-, Militär- und Marinesektor;

Komponenten von Lebensmittelgeräten und kratzfeste Oberflächen.

Harte Eloxierung ISO 10074, UNI 7796, MIL-A-8625 Typ III

| Merkmal | Dekorative Eloxierung (II) | Harte Eloxierung (III) |

| Schichtdicke | 5-25 µm | 30-80 µm |

| Porengröße | 50-100 nm (sehr porös) | 20-40 nm (wenige Poren) |

| Härte/Widerstand | Mäßig (150-300 HV) | Hoch (300-600 HV) |

| Kosten | Relativ billig | Erheblich |

Zusammenfassend lässt sich sagen, dass beide Eloxalverfahren spezifische Anwendungsbereiche haben, in denen sie besonders herausragend sind. Ein umfassendes Verständnis beider Prozesse ermöglicht fundierte Entscheidungen bei Konstruktion und Fertigung von Bauteilen und Strukturen, wodurch Haltbarkeit, Kosten und die Gesamtleistung optimiert werden. Entscheidend ist, die jeweils am besten geeignete Behandlung auszuwählen, damit die Endprodukte den spezifischen Anforderungen vollständig gerecht werden und Ästhetik, Leistung sowie wirtschaftliche Nachhaltigkeit optimal miteinander vereint werden können.

4 minuutin luku

Metalle gehören zu den wichtigsten und am häufigsten verwendeten Materialien der Menschheit.

Von der Vorgeschichte bis zur Industrie 4.0 haben sie...

2 minuutin luku

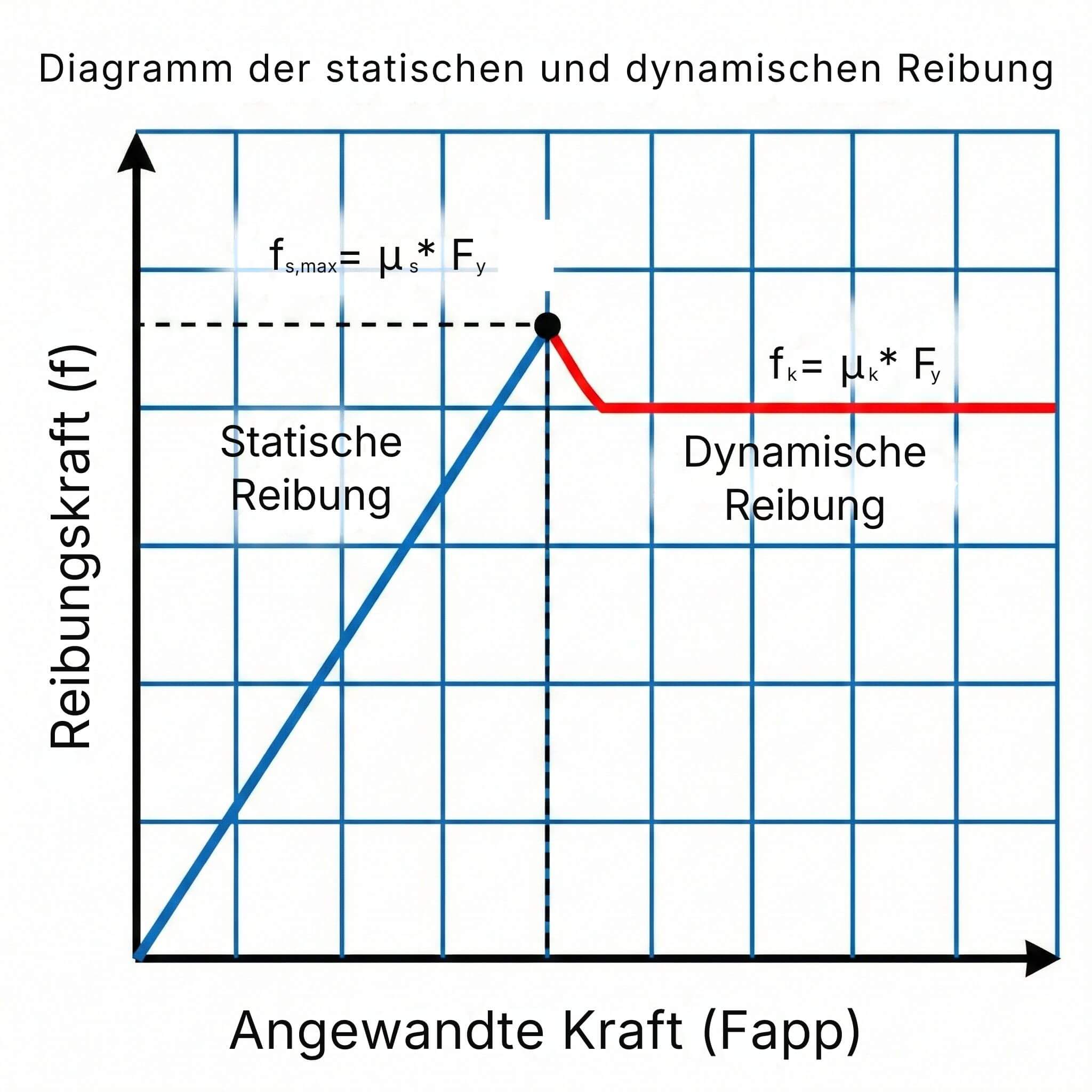

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...