4 minuti di lettura

Usi dei Metalli: Tipologie, Classificazioni e Applicazioni

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

L' anodizzazione è un trattamento superficiale molto utilizzato su materiali metallici come l'alluminio, che sfrutta un processo elettrochimico per formare uno strato protettivo di ossido. Sebbene il principio di base sia lo stesso, esistono due tipologie principali di anodizzazione che differiscono in modo significativo tra loro per caratteristiche, applicazioni e scopi: l'anodizzazione dura e l'anodizzazione estetica (nota anche come naturale o decorativa).

L'anodizzazione estetica è probabilmente la più conosciuta e diffusa, in quanto viene principalmente utilizzata per conferire agli oggetti in alluminio una finitura decorativa, liscia e resistente alla corrosione, sebbene con una protezione relativamente contenuta rispetto alla versione dura. Questa tipologia è generalmente scelta per componenti architettonici come finestre, porte, pannelli decorativi e oggetti domestici come elettrodomestici o dispositivi elettronici. La ragione principale risiede nel fatto che essa consente di ottenere una vasta gamma di colorazioni brillanti e uniformi grazie alla particolare struttura porosa dello strato di ossido che si forma, capace di assorbire e trattenere efficacemente i pigmenti.

Dal punto di vista tecnico, l'anodizzazione estetica prevede condizioni operative moderate: il trattamento avviene infatti a temperatura ambiente o comunque prossima ai 20°C, con una tensione e densità di corrente relativamente basse. Questo porta alla formazione di uno strato sottile, tipicamente compreso tra i 5 e i 25 micron, che mantiene una buona aderenza al materiale di base e una discreta capacità di resistenza alla corrosione, purché venga eseguita una corretta sigillatura finale. È importante sottolineare che questa tipologia di anodizzazione, proprio per la sua leggerezza e limitato spessore, non è particolarmente indicata per applicazioni in ambienti estremamente aggressivi o sottoposti a significative sollecitazioni meccaniche o abrasive.

Pori più grandi (50–100 nm), ideali per l'assorbimento di coloranti;

Finitura liscia e trasparente, adatta a colori chiari e metallizzati.

Resistenza standard alla corrosione e usura: sufficiente per ambienti non aggressivi.

Vantaggi

Buon grado di protezione in condizioni normali;

Costi contenuti.

Limiti

Porosità alta;

Inadeguata per condizioni estreme o usura elevata.

Al contrario, l'anodizzazione dura, conosciuta anche come ossidazione anodica dura o anodizzazione di tipo III, è una versione potenziata del processo, sviluppata espressamente per conferire al materiale trattato eccezionali proprietà meccaniche e chimiche. Questa tipologia di trattamento si distingue innanzitutto per la durezza e lo spessore dello strato protettivo generato, che può raggiungere valori tipici compresi tra 30 e 80 micron, arrivando persino a superare i 100 micron nei casi più estremi.

Le condizioni operative che caratterizzano l'anodizzazione dura sono decisamente più rigorose e specifiche rispetto a quella estetica: il processo avviene infatti a temperature estremamente basse, spesso prossime allo 0°C o leggermente inferiori, con densità di corrente e tensioni molto elevate. Questa combinazione favorisce la formazione di uno strato di ossido estremamente compatto, con pori molto ridotti rispetto alla versione estetica, capaci di offrire proprietà meccaniche notevolmente superiori, tra cui una straordinaria resistenza all'abrasione, una durezza che può variare tra 250 e 600 HV (scala Vickers) e una robusta protezione contro la corrosione e gli agenti chimici aggressivi.

Le condizioni operative che caratterizzano l'anodizzazione dura sono decisamente più rigorose e specifiche rispetto a quella estetica: il processo avviene infatti a temperature estremamente basse, spesso prossime allo 0°C o leggermente inferiori, con densità di corrente e tensioni molto elevate. Questa combinazione favorisce la formazione di uno strato di ossido estremamente compatto, con pori molto ridotti rispetto alla versione estetica, capaci di offrire proprietà meccaniche notevolmente superiori, tra cui una straordinaria resistenza all'abrasione, una durezza che può variare tra 250 e 600 HV (scala Vickers) e una robusta protezione contro la corrosione e gli agenti chimici aggressivi.

Tuttavia, queste elevate prestazioni comportano un costo del trattamento più elevato rispetto a quello dell'anodizzazione estetica, per via dei macchinari specifici richiesti, dell'alto consumo energetico necessario al mantenimento di temperature basse e dell'utilizzo di elettroliti particolari.

Questo tipo di anodica è orientata principalmente verso applicazioni prettamente tecniche e funzionali, come componenti meccanici, parti soggette a forte usura e abrasione, attrezzature industriali, automotive, navale e aeronautico.

Caratteristiche tecniche

Note come tipo III secondo ISO 10074 / MIL-A-8625 Type III, queste hanno spessori tra 30–80 µm, con picchi fino a 150 µm.

Corrente/intensità: densità più elevata (1,5–5 A/dm²; tensioni fino a 120 V);

Pori ridotti (20–40 nm), quasi chiusi.

Durezza dell’ossido fino a 500–600 HV;

Resistenza a usura e abrasione notevolmente superiore al materiale non trattato;

Isolamento elettrico migliorato rispetto all'alluminio standard (breakdown fino a 2.000 V);

Corrosione: migliore protezione anche in ambienti aggressivi.

Riduzione resistenza alla fatica: perdita del 30–60%;

Costo elevato: processo complesso, energia, raffreddamento.

La scelta tra anodizzazione estetica e anodizzazione dura dipende dunque strettamente dall’applicazione finale prevista per il prodotto. Se si ricerca una soluzione principalmente decorativa, con buone prestazioni di resistenza alla corrosione e costi contenuti, l'anodizzazione naturale rappresenta senza dubbio la scelta più indicata. Viceversa, quando le condizioni operative sono molto aggressive, sia dal punto di vista meccanico che chimico, e le performance tecniche diventano una priorità assoluta, l’anodizzazione dura si impone come la soluzione ideale, nonostante i costi maggiori.

Un altro aspetto rilevante nel confronto tra queste due tipologie di trattamento riguarda le normative di riferimento: mentre l'anodizzazione estetica segue generalmente gli standard ISO 7599, UNI 10681 e MIL-A-8625 tipo II, quella dura si riferisce a norme più rigorose come la ISO 10074, UNI 7796 e MIL-A-8625 tipo III. Questo dettaglio è fondamentale nella scelta del trattamento, in quanto le specifiche tecniche e le normative richieste dai singoli settori industriali possono influenzare significativamente la decisione finale.

Anodizzazione estetica

Carrozzeria e scocche di dispositivi (computer, smartphone);

Oggettistica, elettrodomestici;

Applicazioni in ambito domestico e commerciale in condizioni moderate.

Anodizzazione dura

Settori aerospace, automobilistico, militare, navale;

Componenti per attrezzature alimentari e superfici antigraffio.

Anodizzazione dura: ISO 10074, UNI 7796, MIL-A-8625 Tipo III

| Caratteristica | Anodizzazione Estetica (II) | Anodizzazione Dura (III) |

| Spessore strato | 5–25 µm | 30–80 µm |

| Dimensioni pori | 50–100 nm (molto poroso) | 20–40 nm (pochi pori) |

| Durezza / Resistenza | Moderata (150–300 HV) | Elevata (300–600 HV) |

| Costo | Relativamente economica | Significativo |

In conclusione, entrambi i processi di anodizzazione hanno precise aree di eccellenza. La loro conoscenza approfondita consente di prendere decisioni consapevoli nella progettazione e nella produzione di componenti e strutture, ottimizzando così durata, costi e performance complessive. Saper scegliere il trattamento più idoneo alle proprie esigenze è infatti cruciale per garantire che i prodotti finiti soddisfino appieno i requisiti richiesti dalle specifiche applicazioni, bilanciando al meglio estetica, prestazioni e sostenibilità economica.

4 minuti di lettura

I metalli sono tra i materiali più importanti e utilizzati dall’umanità.Dalla preistoria all’industria 4.0, hanno accompagnato lo sviluppo...

2 minuti di lettura

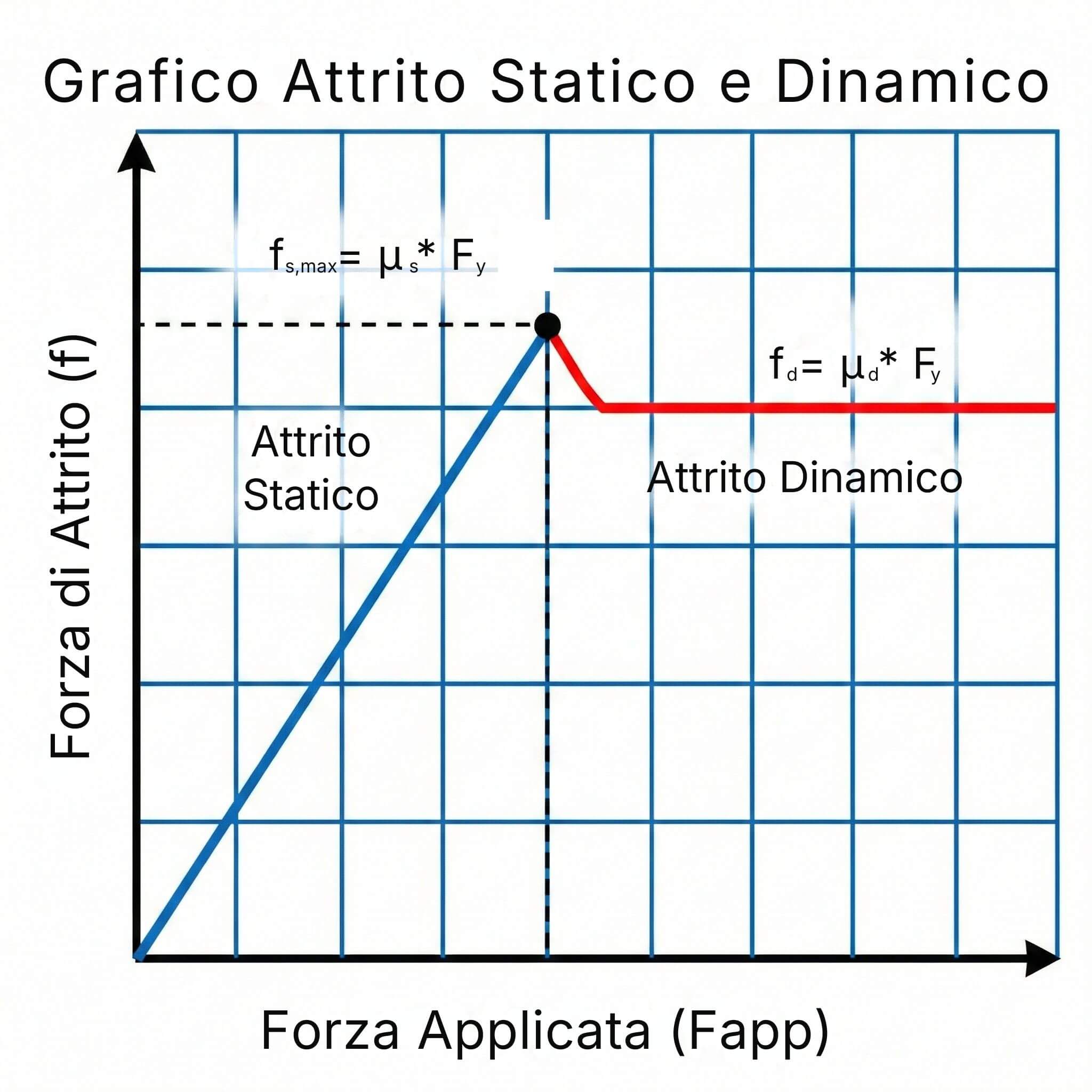

Il coefficiente di attrito (μ) misura la resistenza allo scorrimento tra due superfici a contatto. È un parametro chiave nella progettazione...

3 minuti di lettura

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...