2 minuti di lettura

Coefficiente di Attrito: cos’è e perché è fondamentale

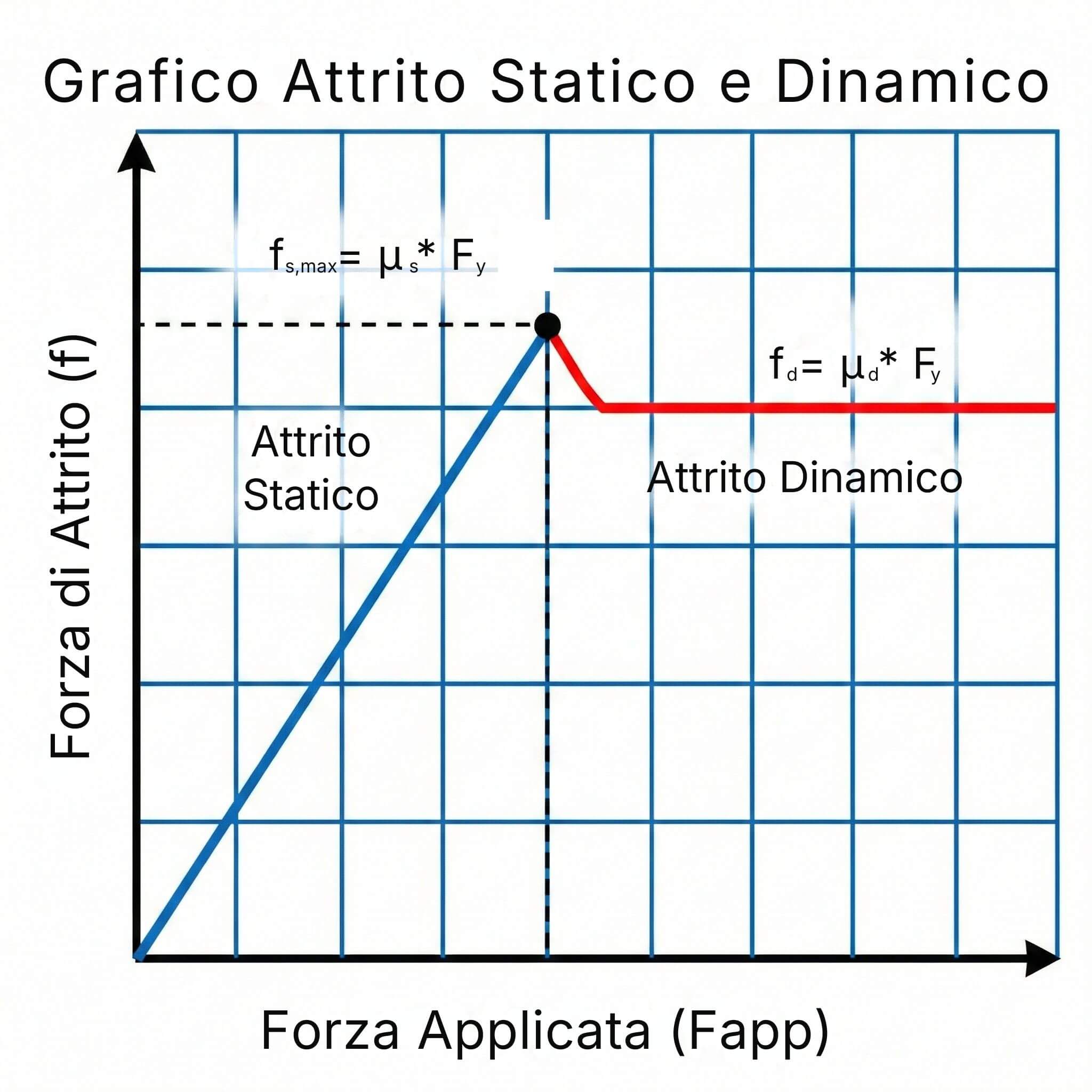

Il coefficiente di attrito (μ) misura la resistenza allo scorrimento tra due superfici a contatto. È un parametro chiave nella progettazione...

La stampa 3D rappresenta una rivoluzione nella produzione, consentendo di realizzare componenti complessi con un alto grado di personalizzazione e precisione. Una delle domande più frequenti tra progettisti, ingegneri e appassionati riguarda proprio il materiale più resistente disponibile per la stampa 3D. La risposta non è univoca, poiché la resistenza dipende fortemente dall'applicazione specifica, dalla tecnologia di stampa utilizzata e dalle condizioni ambientali di utilizzo.

Innanzitutto, occorre definire cosa si intende per "resistenza". Generalmente, in ambito tecnico, essa viene valutata secondo diverse proprietà meccaniche come resistenza a trazione, resistenza agli urti, resistenza alla temperatura e alla fatica.

Nella stampa 3D a filo (FDM), i materiali più robusti appartengono alla famiglia dei polimeri tecnici ad alte prestazioni, come il PEEK (Polyether Ether Ketone). Il PEEK è considerato uno dei termoplastici più resistenti al mondo, caratterizzato da una resistenza a trazione superiore ai 100 MPa, elevata resistenza termica fino a 250°C in utilizzo continuo, eccellente resistenza chimica e ottime proprietà di resistenza all'usura e all'abrasione. Questo lo rende ideale per applicazioni estreme come componenti aerospaziali, automotive, medicali e per l'industria petrolchimica. Tuttavia, la stampa di questo materiale richiede macchinari particolarmente avanzati, in grado di raggiungere temperature elevate per il fusore e dotati di camere riscaldate per mantenere stabilità dimensionale e proprietà meccaniche ottimali.

Nella stampa 3D a filo (FDM), i materiali più robusti appartengono alla famiglia dei polimeri tecnici ad alte prestazioni, come il PEEK (Polyether Ether Ketone). Il PEEK è considerato uno dei termoplastici più resistenti al mondo, caratterizzato da una resistenza a trazione superiore ai 100 MPa, elevata resistenza termica fino a 250°C in utilizzo continuo, eccellente resistenza chimica e ottime proprietà di resistenza all'usura e all'abrasione. Questo lo rende ideale per applicazioni estreme come componenti aerospaziali, automotive, medicali e per l'industria petrolchimica. Tuttavia, la stampa di questo materiale richiede macchinari particolarmente avanzati, in grado di raggiungere temperature elevate per il fusore e dotati di camere riscaldate per mantenere stabilità dimensionale e proprietà meccaniche ottimali.

Un'alternativa più accessibile rispetto al PEEK è il Polieterimmide (PEI), noto commercialmente come ULTEM. ULTEM ha proprietà meccaniche simili, con una resistenza a trazione che sfiora i 100 MPa e una temperatura d’utilizzo fino a circa 170°C. Il suo vantaggio principale è la capacità di soddisfare rigide normative antincendio (certificazione UL94 V-0), rendendolo popolare nel settore aeronautico ed elettronico.

Un altro materiale altamente performante è il PPS GF (Polifenilensolfuro caricato vetro), un termoplastico rinforzato con fibre di vetro che raggiunge una resistenza a trazione molto elevata di circa 126 MPa e una rigidità eccezionale con un modulo elastico che arriva fino a 11 GPa. Il PPS GF si distingue per l'eccellente resistenza chimica e termica, con temperature di utilizzo continuo fino a 220°C. Queste caratteristiche lo rendono perfetto per applicazioni industriali in ambienti chimicamente aggressivi e ad alta temperatura, come componenti automobilistici, parti elettriche ed elettroniche, valvole e componenti strutturali avanzati. Tuttavia, va considerata la sua fragilità sotto impatti diretti dovuta alla presenza delle fibre di vetro.

Anche il nylon rinforzato con fibre di carbonio (PA12 CF) trova spazio nell’ambito FDM, offrendo una buona resistenza a trazione (circa 56 MPa) e una rigidità eccezionalmente alta (modulo elastico fino a 8,3 GPa), rendendolo ideale per applicazioni strutturali in settori automotive e aerospaziali.

Per quanto riguarda la tecnologia HP Multi Jet Fusion (MJF), il nylon (poliammide) rappresenta il materiale più resistente e versatile. Nello specifico, il PA12 è uno dei materiali più utilizzati grazie alla sua buona resistenza a trazione (circa 48 MPa), elevata tenacità e ottima stabilità dimensionale. Queste caratteristiche lo rendono adatto per realizzare parti funzionali come raccordi, ingranaggi e involucri per dispositivi industriali.

Tuttavia, se la priorità è l'elevata tenacità, il PA11 (poliammide 11) si dimostra superiore, con una resistenza simile al PA12 ma un allungamento a rottura decisamente superiore (fino al 50%). Questo lo rende ideale per applicazioni che richiedono resistenza agli impatti, vibrazioni e fatica, come protesi ortopediche, componenti automobilistici interni e articoli sportivi.

Tuttavia, se la priorità è l'elevata tenacità, il PA11 (poliammide 11) si dimostra superiore, con una resistenza simile al PA12 ma un allungamento a rottura decisamente superiore (fino al 50%). Questo lo rende ideale per applicazioni che richiedono resistenza agli impatti, vibrazioni e fatica, come protesi ortopediche, componenti automobilistici interni e articoli sportivi.

Un ulteriore materiale disponibile per la tecnologia MJF è il polipropilene (PP), apprezzato per la sua eccezionale resistenza chimica, leggerezza e flessibilità. Il polipropilene presenta una resistenza a trazione di circa 30 MPa, con un allungamento a rottura significativo che raggiunge il 20%. Questa combinazione di proprietà consente al PP di essere particolarmente efficace per la realizzazione di componenti che devono resistere a sollecitazioni ripetute, flessioni e urti frequenti senza deformarsi permanentemente. È il materiale ideale per produrre parti come cerniere flessibili, involucri funzionali, componenti automotive e contenitori destinati al contatto con sostanze chimiche aggressive o ambienti umidi, grazie alla sua ridotta capacità di assorbimento dell'acqua.

Passando alla stereolitografia, i materiali più resistenti sono rappresentati dalle resine ingegneristiche. Le resine "tough", come le ABS-like, offrono una buona resistenza meccanica (40-45 MPa) e una moderata elasticità, consentendo di realizzare parti che resistono a urti e deformazioni lievi. Queste resine sono ideali per prototipi funzionali e componenti che devono sostenere carichi moderati.

Le resine "high-temperature" invece presentano una resistenza termica molto elevata (fino a 260-285°C), accompagnata da un'elevata rigidità e resistenza meccanica (circa 60-70 MPa). Tuttavia, queste resine sono estremamente fragili sotto impatti diretti, limitandone l'utilizzo a componenti con carichi prevalentemente statici e applicazioni in ambienti termicamente estremi, come stampi per termoformatura e componenti da laboratorio.

Le resine "high-temperature" invece presentano una resistenza termica molto elevata (fino a 260-285°C), accompagnata da un'elevata rigidità e resistenza meccanica (circa 60-70 MPa). Tuttavia, queste resine sono estremamente fragili sotto impatti diretti, limitandone l'utilizzo a componenti con carichi prevalentemente statici e applicazioni in ambienti termicamente estremi, come stampi per termoformatura e componenti da laboratorio.

Infine, alcune resine simil-polipropilene (PP-like) combinano resistenza meccanica moderata (circa 30-34 MPa) con altissima duttilità e capacità di assorbire gli urti senza rompersi. Questi materiali sono perfetti per applicazioni come cerniere flessibili, clip e involucri soggetti a frequenti sollecitazioni.

In conclusione, non esiste un unico "materiale più resistente" per la stampa 3D. Ogni tecnologia ha materiali top di gamma con diverse caratteristiche che vanno selezionati in base all'applicazione specifica. Per applicazioni strutturali e ambienti estremi (alta temperatura, stress chimico o meccanico continuo), materiali come PEEK, ULTEM e nylon rinforzati risultano imbattibili. Per applicazioni che richiedono precisione dimensionale e moderata elasticità, le resine tough rappresentano la scelta migliore. La selezione ottimale del materiale richiede dunque una valutazione attenta e completa delle esigenze specifiche, garantendo la massima efficacia e durata del componente stampato in 3D.

2 minuti di lettura

Il coefficiente di attrito (μ) misura la resistenza allo scorrimento tra due superfici a contatto. È un parametro chiave nella progettazione...

3 minuti di lettura

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...

3 minuti di lettura

Il nylon è uno dei materiali plastici più utilizzati al mondo.Grazie alla sua combinazione di resistenza, leggerezza, flessibilità e durabilità,...