2 minutes de lecture

Coefficient de Frottement : définition et rôle essentiel

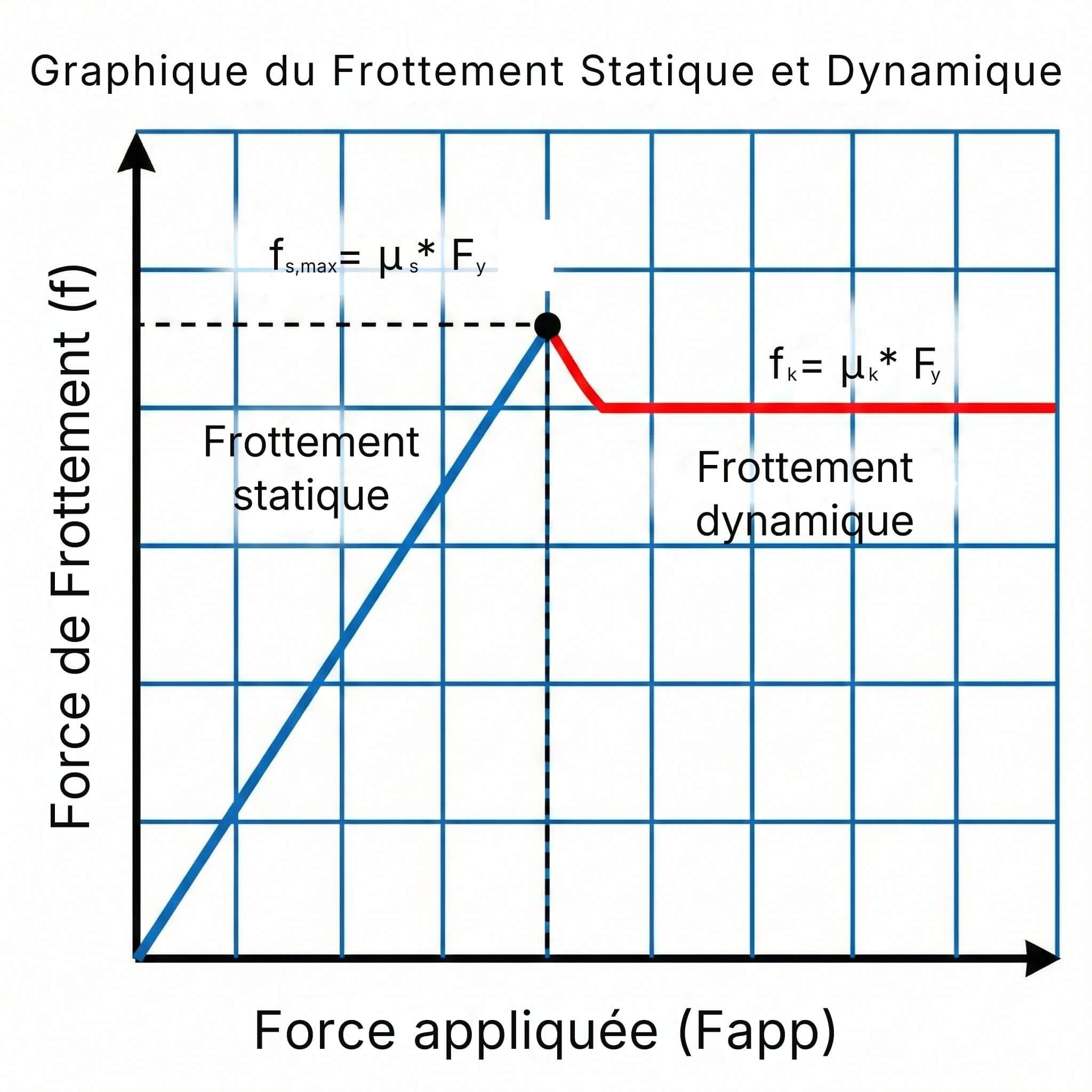

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

L’orientation mécanique des matériaux est un facteur critique dans la conception de composants destinés à l’impression 3D et au CNC. La distinction entre un comportement isotrope et anisotrope influence directement les performances structurelles, la fiabilité et les coûts.

Que signifie isotrope ?

Un matériau isotrope possède des propriétés mécaniques constantes, quelle que soit la direction de la charge appliquée. La résistance, la rigidité et la déformation restent identiques le long des axes X, Y et Z.

Avantages opérationnels :

Calculs structurels simplifiés

Performances prévisibles

Coefficients de sécurité uniformes

Indépendance vis-à-vis de l’orientation de la charge

Exemples courants de matériaux isotropes :

Alliages métalliques (Al 6061-T6, AISI 316L, Ti-6Al-4V)

Aciers (C45, 42CrMo4, inoxydables)

Polymères massifs (PC, PEEK, POM)

Qu’est-ce que l’anisotropie ?

Un matériau anisotrope présente des variations significatives de ses propriétés selon la direction de la charge. Les rapports de résistance peuvent varier de 1:0,3 à 1:0,8 selon le procédé.

Caractéristiques principales :

Matrice de rigidité complexe

Résistances variables selon la direction

Nécessité d’analyses tensorielles

Potentiel d’optimisation poids/performance

Exemples de matériaux anisotropes :

Composites renforcés de fibres (CFRP, GFRP)

Pièces FDM stratifiées

Matériaux naturels (bois, bambou)

Axe Z : résistance 60–80 % → point critique

Paramètres clés : hauteur de couche 0,15–0,3 mm, température +10 °C, orientation ±45°

Rapport XY:Z ≈ 1:0,9

Meilleure résolution de la surface

Propriétés mécaniques plus homogènes

Fusion uniforme du matériau

Propriétés comparables aux pièces massives

Excellent compromis pour la fabrication additive

L’usinage par enlèvement de matière conserve les caractéristiques isotropes du matériau brut. Le fraisage et le tournage n’altèrent pas la répartition des propriétés.

Avantages du CNC :

Conservation des propriétés initiales

Précision dimensionnelle élevée (±0,05–0,1 mm)

État de surface contrôlé (Ra 0,8–3,2 µm)

Grande répétabilité du procédé

Matériaux optimaux :

Aluminium 6061-T6 → usinabilité et légèreté

Acier C45 → polyvalence et coûts réduits

PEEK → résistance thermique et chimique

Charges multiaxiales :

Isotropes = sécurité uniforme et calculs simplifiés

Analyse de von Mises applicable

Charges directionnelles :

Anisotropes = optimisation poids/performance

Réduction de poids possible de 20–40 %

Coûts de développement :

Isotropes → conception standard, essais simples

Anisotropes → FEM avancée, caractérisation complète

Coûts de production :

CNC → coûts horaires mais précision garantie

Impression 3D → coûts selon le volume, géométries complexes réalisables

Séries → seuil de rentabilité typique : 50–100 pièces

Automobile → supports moteur isotropes, capots ABS-CF, outillages en aluminium

Médical/Dentaire → prothèses en titane, instruments en inox 316L, modèles anatomiques en résine biocompatible.

Pièces en polycarbonate réalisée par impression 3D FDM : un matériau résistant et quasi isotrope, adapté aux composants fonctionnels soumis à des sollicitations multidirectionnelles, comme les pièces de moteur.

Pièces en polycarbonate réalisée par impression 3D FDM : un matériau résistant et quasi isotrope, adapté aux composants fonctionnels soumis à des sollicitations multidirectionnelles, comme les pièces de moteur.

Essais isotropes :

Traction (ISO 527), flexion (ISO 178), impact (ISO 179)

Essais anisotropes :

Traction multidirectionnelle, cisaillement interlaminaire, fatigue multiaxiale

Tolérances typiques :

CNC : ±0,05–0,1 mm

FDM : ±0,2–0,3 mm

Résine : ±0,1–0,15 mm

SLS : ±0,15–0,2 mm

Matériaux hybrides avec zones isotropes/anisotropes

Impression multi-matériaux et post-traitement thermique

Traitements de surface sélectifs

Optimisation topologique intégrée

Comprendre la différence entre matériaux isotropes et anisotropes est essentiel pour :

Optimiser la conception en fonction des charges réelles

Choisir le matériau le plus efficace en termes de coûts et de performances

Réduire les risques de rupture prématurée

Garantir la qualité et la fiabilité de production

Chaque projet nécessite une analyse spécifique des performances, des coûts et des risques.

Chez Weerg, nous accompagnons les concepteurs pour transformer ces choix en composants réels, sûrs et performants.

2 minutes de lecture

Le coefficient de frottement (μ) mesure la résistance au glissement entre deux surfaces en contact. C’est un paramètre clé en conception mécanique,...

4 minutes de lecture

La réglementation CBAM (Carbon Border Adjustment Mechanism) constitue l’un des piliers majeurs de la stratégie européenne visant à la décarbonation ...

3 minutes de lecture

Le nylon est l’un des matériaux plastiques les plus utilisés au monde.Grâce à sa combinaison de résistance, de légèreté, de flexibilité et de...