2 minuutin luku

Reibungskoeffizient: Was er ist und warum er entscheidend ist

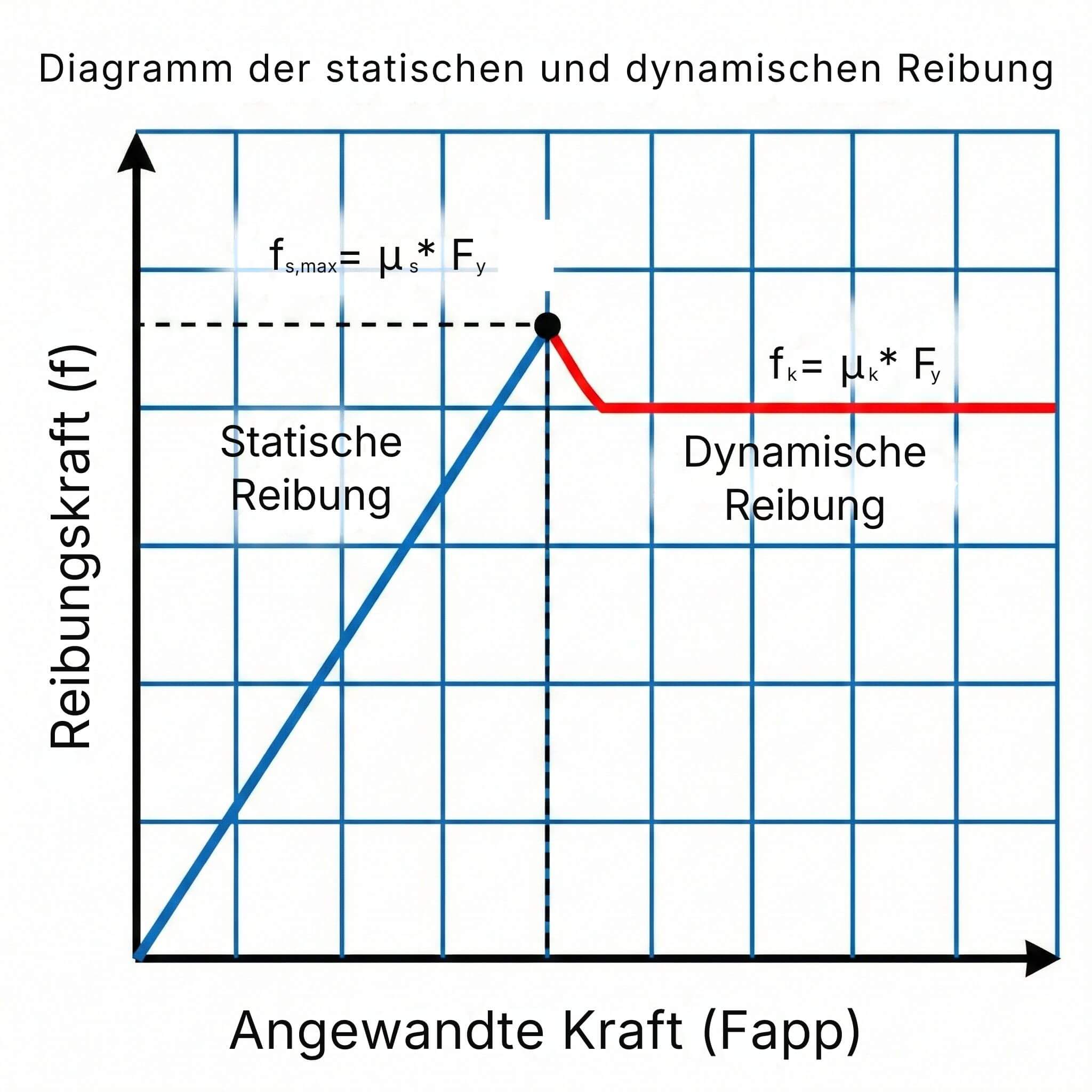

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

Die mechanische Orientierung von Materialien ist ein entscheidender Faktor bei der Entwicklung von Bauteilen für 3D-Druck und CNC-Bearbeitung. Der Unterschied zwischen isotropem und anisotropem Verhalten beeinflusst direkt die strukturelle Leistung, die Zuverlässigkeit und die Kosten.

Was bedeutet isotrop?

Ein isotropes Material weist konstante mechanische Eigenschaften auf – unabhängig von der Richtung der Belastung. Festigkeit, Steifigkeit und Verformung bleiben entlang der Achsen X, Y und Z unverändert.

Betriebliche Vorteile:

Vereinfachte Strukturberechnungen

Vorhersehbare Leistung

Einheitliche Sicherheitsfaktoren

Unabhängigkeit von der Belastungsrichtung

Typische Beispiele für isotrope Materialien:

Metalllegierungen (Al 6061-T6, AISI 316L, Ti-6Al-4V)

Stähle (C45, 42CrMo4, rostfreie Stähle)

Massive Polymere (PC, PEEK, POM)

Was ist Anisotropie?

Ein anisotropes Material zeigt deutliche Unterschiede seiner Eigenschaften in Abhängigkeit von der Belastungsrichtung. Festigkeitsverhältnisse können je nach Prozess zwischen 1:0,3 und 1:0,8 variieren.

Wesentliche Merkmale:

Komplexe Steifigkeitsmatrix

Richtungsabhängige Festigkeit

Notwendigkeit tensorbasierter Analysen

Potenzial zur Optimierung von Gewicht und Leistung

Beispiele für anisotrope Materialien:

Faserverstärkte Verbundwerkstoffe (CFRP, GFRP)

Schichtweise aufgebaute FDM-Teile

Naturmaterialien (Holz, Bambus)

XY-Ebene: Festigkeit 80–100 % des Nennwerts

Z-Achse: Festigkeit 60–80 % → kritischer Punkt

Schlüsselparameter: Schichthöhe 0,15–0,3 mm, Temperatur +10 °C, Orientierung ±45°

XY:Z-Verhältnis ≈ 1:0,9

Höhere Oberflächenauflösung

Gleichmäßigere mechanische Eigenschaften

Gleichmäßige Verschmelzung des Materials

Eigenschaften vergleichbar mit Massivteilen

Hervorragender Kompromiss für Additive Manufacturing

Spanende Verfahren bewahren die isotropen Eigenschaften des Halbzeugs. Fräsen und Drehen verändern die Verteilung der Materialeigenschaften nicht.

Vorteile der CNC-Bearbeitung:

Erhaltung der ursprünglichen Materialeigenschaften

Hohe Maßgenauigkeit (±0,05–0,1 mm)

Kontrollierte Oberflächenqualität (Ra 0,8–3,2 µm)

Hohe Prozesswiederholbarkeit

Optimale Materialien:

Aluminium 6061-T6 → gute Zerspanbarkeit, geringes Gewicht

C45-Stahl → Vielseitigkeit und Kosteneffizienz

PEEK → Thermische und chemische Beständigkeit

Mehrachsige Belastungen:

Isotrop = einheitliche Sicherheit und vereinfachte Berechnungen

Von-Mises-Analyse anwendbar

Richtungsabhängige Belastungen:

Anisotrop = optimiertes Verhältnis von Gewicht und Leistung

Gewichtsreduzierung bis zu 20–40 % möglich

Entwicklungskosten:

Isotrop → Standardkonstruktion, einfache Tests

Anisotrop → Erweiterte FEM, vollständige Charakterisierung

Produktionskosten:

CNC → Stundenkosten, aber garantierte Präzision

3D-Druck → volumenabhängig, komplexe Geometrien möglich

Serienfertigung → Break-even typischerweise 50–100 Stück

Automobilindustrie → Isotrope Motorhalterungen, ABS-CF-Abdeckungen, Aluminiumwerkzeuge

Medizin/Dentaltechnik → Titanprothesen, Instrumente aus 316L-Edelstahl, biokompatible Harzmodelle.

Teile aus Polycarbonat, die im FDM-3D-Druckverfahren hergestellt werden: ein widerstandsfähiges, nahezu isotropes Material, geeignet für Funktionsbauteile, die Belastungen aus mehreren Richtungen standhalten müssen, z. B. Motorteile

Teile aus Polycarbonat, die im FDM-3D-Druckverfahren hergestellt werden: ein widerstandsfähiges, nahezu isotropes Material, geeignet für Funktionsbauteile, die Belastungen aus mehreren Richtungen standhalten müssen, z. B. Motorteile

Isotrope Prüfungen:

Zugversuch (ISO 527), Biegeversuch (ISO 178), Schlagprüfung (ISO 179)

Anisotrope Prüfungen:

Mehrdirektionaler Zugversuch, interlaminarer Scherversuch, mehrachsige Ermüdung

Typische Toleranzen:

CNC: ±0,05–0,1 mm

FDM: ±0,2–0,3 mm

Harz: ±0,1–0,15 mm

SLS: ±0,15–0,2 mm

Hybride Materialien mit isotropen/anisotropen Zonen

Multimaterial-3D-Druck und thermisches Post-Processing

Selektive Oberflächenbehandlungen

Integrierte Topologieoptimierung

Das Verständnis von isotropen vs. anisotropen Materialien ist entscheidend, um:

Die Konstruktion entsprechend den realen Belastungen zu optimieren

Das kosteneffizienteste und leistungsfähigste Material auszuwählen

Risiken eines vorzeitigen Versagens zu reduzieren

Produktionsqualität und -zuverlässigkeit sicherzustellen

Jedes Projekt erfordert eine spezifische Analyse von Leistung, Kosten und Risiken.

Wir bei Weerg unterstützen Konstrukteure dabei, diese Entscheidungen in reale, sichere und leistungsstarke Bauteile umzusetzen.

2 minuutin luku

Der Reibungskoeffizient (μ) misst den Widerstand gegen das Gleiten zwischen zwei sich berührenden Oberflächen. Er ist ein zentraler Parameter in der...

3 minuutin luku

Die CBAM-Verordnung (Carbon Border Adjustment Mechanism) ist eine der zentralen Säulen der europäischen Strategie zur Dekarbonisierung der Industrie ...

3 minuutin luku

Nylon ist einer der weltweit am häufigsten verwendeten Kunststoffe.Dank seiner Kombination aus Festigkeit, geringem Gewicht, Flexibilität und...