3 minuti di lettura

Normativa CBAM: Cos’è, Come Funziona e la Conformità Weerg

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...

8 minuti di lettura

![]() Fabio Trotti

:

Aug 25, 2021

Fabio Trotti

:

Aug 25, 2021

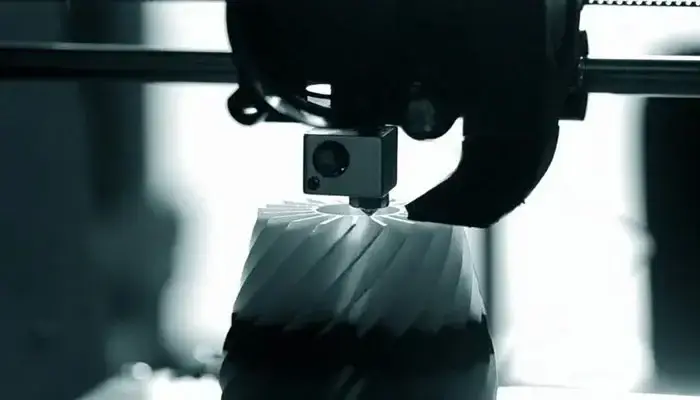

L’avvento delle tecnologia di stampa 3D FDM (acronimo di Fused Deposition Modeling ovvero Modellazione a Deposizione Fusa) ha rapidamente attratto una sempre crescente curiosità, sia da parte dell’industria che della community di makers e hobbysti.

Ad attrarre l’attenzione verso questa tecnologia, è stata la possibilità di realizzare un modello oppure un prototipo direttamente a partire tramite un file CAD e, relativamente al materiale scelto, con una maggiore o minore semplicità di realizzazione.

Proprio il materiale, rappresenta un importante componente progettuale, dato che differenti materiali portano lo stesso design a considerevoli differenze di prestazioni.

Questa guida vuole aiutarvi ad identificare il miglior materiale per la Stampa 3D FDM del vostro progetto.

La risposta più semplice è: dipende dall'utilizzo a cui è destinato il pezzo che devi realizzare. Ad oggi, la selezione di materiali tra cui si può scegliere di realizzare il proprio progetto di Stampa 3D FDM è molto vasta. Spesso si suddividono per finalità di utilizzo, anche relativamente al costo €/kg molto differente tra le varie famiglie.

Pertanto iniziamo suddividendo 3 importanti macro aree di utilizzo:

Vediamoli di seguito.

Ricadono nella categoria consumer i filamenti che possono essere processati da tutte le stampanti 3D low cost che ormai sono presenti sul mercato. Sono facili da stampare ed essendo i più diffusi, hanno una grandissima varietà di colorazioni, finiture e varianti “caricate” con diversi filler. Per contro hanno proprietà meccaniche medio-basse che ne limitano le possibili applicazioni e resistenza alle temperature basse (inferiori a 60°C) che ne restringono il campo di utilizzo.

Il PLA è il polimero in assoluto più diffuso per la stampa 3D FDM per la sua estrema facilità di processamento per le basse temperature di estrusione e la mancanza di necessità di usare un piano di stampa riscaldato, oltre che al costo per kg di materiale molto interessante. È però fortemente limitato dalla massima temperatura di utilizzo di circa 40°C - 50°C. Oltre questo valore si ha un rammollimento evidente del componente che quindi perde le sue caratteristiche geometriche. Un classico esempio per rendersi conto dell’intervallo di temperatura di cui stiamo parlando, è l’interno di una autovettura parcheggiata al sole.

Fanno parte di questa nomenclatura i filamenti che hanno come base il PLA, a cui vengono aggiunti additivi e filler per migliorare alcuni aspetti di resa estetica o resistenza meccanica e termica. Purtroppo avendo come base un polimero con proprietà basse sono si migliori in alcuni aspetti ma non si discostano di molto dal polimero base.

L’uso del PVB nella stampa 3D FDM nasce dalla necessità e volontà di ovviare alle limitazioni tecnologiche di questo processo che produce i componenti con una finitura relativamente grezza. Il PVB infatti permette di essere post-trattato attraverso l’immersione del componente in un bagno di vapori di solvente che attaccando la superficie del pezzo, ridistribuisce il materiale levigandolo. Si possono ottenere oggetti con finiture lucide e simili ai componenti prodotti per iniezione. Di contro le proprietà meccaniche e termiche di questo materiale sono scarse e ne limitano i possibili utilizzi.

Il PETG negli ultimi anni si sta imponendo come scelta ottimale per avere una facilità di stampa simile al PLA, anche se con qualche problematica in più sulla gestione delle retrazioni e dettata dalla necessità di un piano di stampa riscaldato, offrendo però proprietà termiche e meccaniche migliori.

Quando i materiali consumer non sono riescono a soddisfare le esigenze del progettista, è necessario rivolgersi a materiali più performanti, ma che hanno come conseguenza requisiti più stringenti per la stampabilità. Può essere quindi necessario l’utilizzo di una stampante con camera chiusa o con capacità di raggiungere temperature più elevate. Inoltre il piatto di stampa riscaldato diventa una necessità imprescindibile.

L’ABS era il materiale standard utilizzato da tutte le stampanti durante il periodo di sviluppo del progetto RepRap e poi messo da parte per via delle difficoltà di stampa.

Presenta buone proprietà meccaniche, mostrando un comportamento duttile e di resistenza alla temperatura fino a 90°C. Permette di essere lisciato tramite polishing chimico grazie all’azione dell’acetone che dissolve e ridistribuisce il materiale sulla superficie.

L’ASA è invece è un cugino stretto dell’ABS e ha proprietà simili, ma, al contrario dell’ABS, è resistente ai raggi UV e agli agenti atmosferici.

Ottima resistenza al calore e buone proprietà meccaniche lo elevano a materiale utilizzato per la creazione di strumenti, staffaggi e parti finali in diversi settori tra i quali l’automotive. E’ un polimero rigido e che si può trovare anche privo di coloranti in versione trasparente grazie alle sue ottime proprietà ottiche.

Mix di due diversi polimeri, presenta un connubio delle buone proprietà di entrambi, con un’ottima duttilità, buona resistenza alle temperature e nel contempo facilità la stampa diminuendo le deformazioni che possono insorgere durante la costruzione dei componenti.

I materiali flessibili presentano allungamenti a rottura molto elevati oltre che un modulo elastico basso. Sono caratterizzati da un’eccellente adesione tra i layer e ottima resistenza all’abrasione e usura. Necessitano però di sistemi di estrusione ad-hoc per gestire correttamente il filo flessibile che, durante la stampa, tende a comprimersi e allungarsi nel tratto che precede l’ugello.

Spesso utilizzato per applicazioni in cui si è a contatto con il cibo o con la pelle, il polipropilene ha una buona resistenza e stabilità chimica, oltre che ad una bassa densità. Processato tramite tecnologia FDM ha un comportamento molto vicino all’isotropia (resistenza meccanica uguale in tutte le direzioni) grazie ad un’ottima adesione tra gli strati. Le strutture complesse risultano però molto difficili da creare, in quanto i supporti dello stesso materiale sono molto difficili da gestire e rimuovere, inoltre la stabilità chimica del materiale lo rende poco affine ai supporti di tipo solubile.

Giungiamo infine ai materiali industriali ad alte prestazioni. Essi possiedono incredibili proprietà che sfidano e in alcuni casi sorpassano, quelle di alcuni metalli come l’alluminio. Richiedono però temperature di processo molto alte come ugello superiore ai 400°C, piatto a 130°C e camera di stampa chiusa e riscaldata fino a 90°C. Sono quindi necessari macchinari industriali capaci di raggiungere quelle temperature e di garantire la ripetibilità delle condizioni di processo per ottenere risultati soddisfacenti.

Il Nylon PA12 della famiglia delle poliammidi, presenta un mix eccezionale di buone proprietà meccaniche, con una buona resistenza alla trazione e ottima tenacità in connubio con una buona elasticità e duttilità. Inoltre ha una buona resistenza alle temperature fino a oltre 120°C. Infine ha un’ottima resistenza all’usura e allo sfregamento. Risulta però difficoltoso da processare correttamente sia per la sua igroscopicità (assorbimento di umidità dall’aria) sia per i ritiri durante la stampa che possono portare a deformazioni e distacchi dalla piattaforma di costruzione.

Partendo dall’ottima base del PA12, aggiungendo come filler fibra corta di carbonio si va a migliorare ulteriormente la resistenza meccanica e termica a discapito solo alla resistenza all’impatto che diminuisce leggermente. Cresce notevolmente il modulo elastico che risulta essere più di cinque volte quello del materiale da solo. Ciò si traduce in componenti molto resistenti e rigidi. Rimane anche l’ottima resistenza chimica a solventi ed idrocarburi. L’addizione della fibra di carbonio aiuta anche durante il processo di stampa in quanto stabilizza le deformazioni riducendole.

Il PEEK è un polimero semicristallino della famiglia dei poliarileterchetoni ed è uno dei polimeri più performanti che siano disponibili in forma di filamento per la fabbricazione additiva. Possiede proprietà specifiche al pari o migliori di alcune leghe metalliche non ferrose come quelle di alluminio, come la resistenza alla trazione di circa 100 MPa. Il rovescio della medaglia è che è un materiale difficile da gestire in quanto altamente igroscopico e necessità temperature molto alte di processo. Inoltre i componenti distaccati dalla piattaforma di costruzione sono di color ambra e sono amorfi, hanno quindi le molecole interne disposte in modo irregolare. Si può procedere con un complesso trattamento termico per ottenere il componente in stato semicristallino, facilmente riconoscibile dal color pelle che assume. Seppure migliori le proprietà meccaniche e chimiche del materiale, il trattamento termico diminuisce la duttilità e la resistenza all’impatto. Dipende quindi dall'applicazione finale se è meglio uno o l’altro stato.

Come per la variante addizionata del PA12, anche il PEEK se addizionato con fibra corta di carbonio, migliora le sue proprietà meccaniche e di resistenza alle temperature a discapito della resistenza all’impatto. La temperatura di deflessione sale ad oltre 310°C e il modulo elastico raddoppia. Tutti questi fattori portano ad una processabilità più alta sia durante il processo di stampa che durante i trattamenti termici successivi per la cristallizzazione.

Nelle sue due varianti Ultem1010 e Ultem9085 viene usato nell’aereospazio, nel medicale, nell’automotive nelle ferrovie e per applicazioni militari grazie alle certificazioni di FST (Fire Smoke Toxicity). Ha una grande resistenza alle alte temperature ed è un formidabile ritardante di fiamma. Purtroppo risulta ancora più complesso da stampare rispetto al PEEK dati i requisiti ancora più alti di temperature di lavorazione.

I materiali di supporto permettono di realizzare componenti con caratteristiche geometriche impossibili da produrre senza l’utilizzo di strutture di supporto, permettendo però la facile rimozione, spesso per dissoluzione delle stesse.

PVA e BVOH sono totalmente solubili in acqua e sono compatibili con un’ampia varietà di materiali.

HIPS è un supporto “break-away”, che ne facilita la rimozione in componenti realizzati in ABS, ASA, PC etc. Può essere dissolto ma solo utilizzando un solvente denominato limonene.

Il PLA per la sua facilità di stampa, vasta gamma di finiture disponibili e basso costo, rimane il materiale di scelta per tanti prototipi concettuali da parte della community maker. Permette di avere in breve tempo delle prime copie per rendersi conto delle dimensioni e geometrie dei componenti e per provare gli ingombri/assemblaggi. Soffre però di bassissime proprietà meccaniche e termiche.

Il Nylon PA12 con aggiunta di fibra di carbonio si afferma come ottima soluzione sia per prototipi funzionali sia per componenti finali, date le ottime proprietà meccaniche termiche e la possibilità di avere una finitura interessante tramite post-processing. Pur limitato in qualche occasione dal costo più elevato e dai requisiti di stampa, si rivela un’ottima scelta per un gran numero di applicazioni.

In Weerg processiamo con i prezzi migliori online questo materiale: carica il tuo file, per un preventivo istantaneo e gratuito.

Se i requisiti di stampa e il costo non sono un problema e l’applicazione richiede le sue proprietà, il PEEK è una scelta quasi obbligata per avere la libertà di design offerta dall’additive manufacturing in connubio con un polimero che ha proprietà anche più alte di alcune leghe non ferrose. È sicuramente la scelta più indicata per prototipi funzionali ad alte prestazioni con impieghi gravosi in ambienti impegnativi sia sotto il punto di vista termico che chimico.

In Weerg processiamo con i prezzi migliori online questo materiale: carica il tuo file qui, per un preventivo istantaneo e gratuito.

La scelta del corretto materiale è una vera e propria fase del design del progetto; infatti, in base alle necessità progettuali, dell'ambiente di lavoro e delle situazioni di stress del pezzo, bisognerà considerare il giusto compromesso offerto dall'attuale selezione di materiali realizzabili con tecnologia FDM.

Di seguito, potete trovare i più importanti fattori da tenere in considerazione per la scelta del materiale:

Resistenza meccanica - è la proprietà più facile da comprendere e che per prima restringe il campo di scelta del materiale per il nostro prototipo. È buona norma avere un coefficiente di sicurezza e non usare meramente il valore massimo del carico a cui il nostro componente dovrà resistere, è altresì vero che scegliere senza motivo un materiale molto prestante per realizzare un oggetto statico alzerebbe solo i costi;

Temperatura di utilizzo (HDT - CUT) - La HDT o Heat Deflection Temperature, indicano la temperatura alla quale un provino sottoposto ad un carico di flette e deforma in modo plastico, mentre la CUT o Continuous Use Temperatura, indica la temperatura a cui il materiale può lavorare in continuo per un tempo indefinito. Entrambi questi dati sono cruciali per la scelta del materiale in quanto spesso la resistenza meccanica è funzione della temperatura di utilizzo;

Stampabilità - inevitabilmente i requisiti di stampa sia di temperatura che di dimensioni limitano la scelta ai materiali che possono essere processati correttamente con la stampante 3D scelta. Non sono da sottovalutare, magari si potrebbe riuscire a stampare “qualcosa” ma per risultati certi e ripetibili sono necessari requisiti più stringenti;

Finitura - nel caso vi sia necessità di una buona resa estetica (presentazioni aziendali o in fiera) sarà necessario valutare se il materiale scelto può essere trattato con finiture superficiali e di che tipo: certi materiali molto prestanti nella stampa 3D FDM, non presentano un gradevole output estetico;

Costo - Ultimo, ma non per importanza, il costo, ha un ruolo anche questo processo decisionale come in tutte le cose, limitando le possibilità di scelta per la realizzazione di componenti.

Per concludere, abbiamo visto che non esiste il materiale migliore in senso assoluto, ma ogni progetto esige la corretta scelta del giusto supporto.

Teniamo a mente queste regole per scegliere il miglior materiale per il nostro progetto di Stampa 3D FDM:

Se ora avete individuato il miglior materiale per il vostro progetto, potete procedere a una preventivazione dei costi sul vostro file.

Se avete ancora dubbi, non preoccupatevi: come avete visto la scelta del materiale è una delle fasi più delicate di progettazione. Il nostro team di esperti è gratuitamente a disposizione per supportarvi nella scelta: contattateli qui per parlare del vostro progetto e dei dubbi che avete relativamente al materiale di realizzazione.

3 minuti di lettura

La normativa CBAM (Carbon Border Adjustment Mechanism) rappresenta uno dei pilastri della strategia europea per la decarbonizzazione dell’industria e...

3 minuti di lettura

Il nylon è uno dei materiali plastici più utilizzati al mondo.Grazie alla sua combinazione di resistenza, leggerezza, flessibilità e durabilità,...

4 minuti di lettura